中国粉体网讯

一、全文概要

陶瓷基固态电解质作为一种增加电化学稳定窗口和提高安全性的方法,适用于下一代电池。然而,具有更高能量密度的电池需要的电解质薄膜厚度应与当下的锂离子电池中使用的聚合物膈膜的厚度(例如,10-25μm)相当。到目前为止,传统的陶瓷电解质加工路线还不能实现这一目标,因为它们通常遵循烧结的原理:从颗粒到致密的陶瓷体。为了克服这一挑战,美国麻省理工学院的JenniferL.M.Rupp教授团队提供了一个低成本的依次分解合成(SDS)方法,其可以获得与当下聚合物膈膜接近厚度的固态锂氧化物电解质,并且可在显著降低的处理温度(<700oC)下获得所需要的相。本文中作者特别强调了锂石榴石的SDS制备,并表明SDS前驱体和陶瓷加工概念可适用于其他含锂氧化物。该研究以题为“ASinter-Free Future for Solid-State Battery Designs”发表在国际顶级期刊《Energy& Environmental Science》。

二、研究亮点

1.通过依次分解合成(SDS)方法,获得了与当下聚合物膈膜接近厚度的固态锂氧化物电解质,并且可在显著降低的处理温度(<700oC)下获得所需要的相;

2.为了研究SDS方法制备的锂石榴石膜的长程结构演化,研究者通过原位加热结合拉曼测试来分析不同温度和时间所制备的膜的相结构;

3.研究者通过加热过程中的原位HR-TEM来更好地理解反应的路径和SDS制备的LLZO膜的晶粒形成过程。

三、正文导读

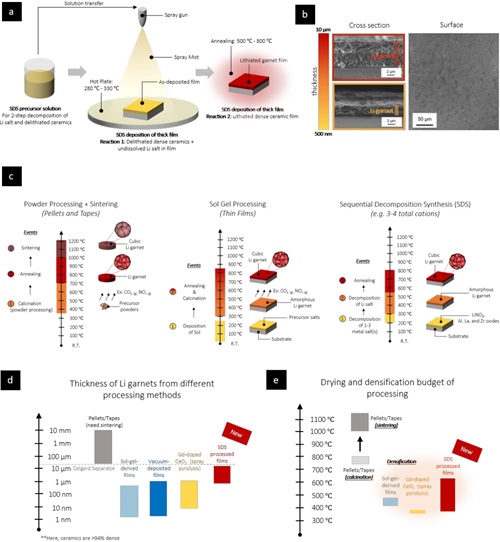

【图1】依次分解合成(SDS)的概述。a)SDS处理的示意图,b)通过SDS制备的石榴石薄膜的SEM图像(退火后),c)通过粉末、溶胶-凝胶和SDS合成的石榴石的处理温度、事件和离子电导率。d)薄膜厚度和e)与其他方法相比,通过SDS制备锂石榴石的干燥和致密化。

在制备含锂氧化物膜的SDS过程中,首先将含有锂盐和目标化学计量比所需的金属盐的前驱体,分散在高沸点有机溶剂中。该前驱体溶液以小的气溶胶液滴的形式,被喷撒到加热的基底上,并伴随着后续残余溶剂的扩散和气化。到目前为止,这一过程与陶瓷文献中不含锂氧化物的喷雾热解沉积过程一致,在加热的基底上,热解化学反应在一次反应中将大部分金属盐转化为氧化物膜。与这种旨在合成陶瓷薄膜(<1μm)的经典热解技术不同,研究者为这种新的SDS厚膜合成(>1-10μm)定义了凝固、成核和生长过程中的“两步热解反应”,以避免热解过程中的快速质量损失并控制干燥。如图1a所示,SDS具有以下两点特征i)可溶性锂盐前驱体,它需要在比其他形成金属氧化物的盐更高的温度下分解,ii)相应的锂氧化物陶瓷其脱锂的氧化物相可在较低的温度下加工。接下来,未溶解的锂盐可以通过进一步的温度升高在预形成的SDS氧化膜中发生分解和激活,形成致密和最终含锂的氧化物组成。这第二步不同于经典的“反应性烧结”,因为SDS需要较低的温度来分解锂盐以及薄膜的退火和致密化。分解反应和温度的选择主要根据一下两点:前驱体化学以及金属盐和锂盐的选择可在相对较低的温度<500°C用于引导两步反应和控制干燥而不需要经典的烧结过程。SDSLLZO薄膜的平面和截面SEM显示其在衬底上均匀覆盖(图1b)。与已建立的陶瓷合成方法相比较,图1c显示,SDS的独特性在于在时间和温度上将氧化物骨架的形成和锂化两个步骤分开。这种分离允许形成比通常的喷雾热解更厚的薄膜。相比于传统的湿法化学所制备的陶瓷薄膜,SDS可以获得更大的厚度(图1d,e)。

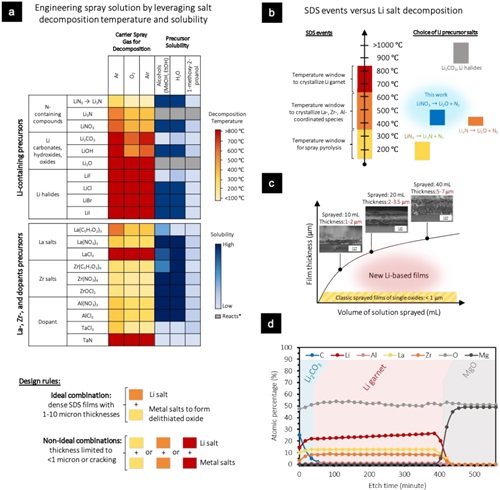

【图2】优化SDS过程以形成锂石榴石固体电解质。a)在初始喷雾溶液中前驱体盐的分解温度和溶解度。b)SDS事件与锂盐分解。c)锂石榴石膜的厚度与喷撒的溶液体积的关系(过量锂为75mol.%;插图显示指定薄膜的截面SEM)。d)喷涂锂石榴石膜的XPS深度剖析(初始喷雾溶液:75mol.%过量锂)。e)原位HR-TEM分析显示,在275°C下,硝酸锂熔化和渗入Al、La和Zr氧化物,在750°C下,锂石榴石薄膜的结晶和晶粒生长。f)过量75mol.%锂的石榴石薄膜的原位拉曼光谱。g)根据拉曼、XRD、TEM和XPS结果总结的相演化。

由于前驱体在甲醇等极性溶剂中具有大的溶解度,而在大多数高沸点溶剂中溶解度较低,研究者采用1:1:1体积比的甲醇、1-2-甲氧基丙醇和邻苯二甲酸酯,其分解点与Al(NO3)3·9H2O、La(NO3)3·6H2O和Zr(C5H7O2)4盐的接近,并且浓度超过10至250mol.%的锂盐可以溶解在溶液中。此外,还使用了1-甲氧基-2-丙醇来增加甲醇和邻苯二甲酸双(2-乙基己基)的混溶性。这种设计的SDS前驱体溶液不会还原金属盐,且在数周后仍可保持稳定,在浓度为0.01M(mol LLZO/L溶剂)时也是稳定的。

使用SDS工艺将前驱体溶液沉积在(001)取向的MgO基底上,并在280-350°C进行初次沉积,然后在750°C的氧气氛围中退火(速率:10°C/min)进行结晶(图2b)。利用SDS进行合成,发现在衬底温度为280-330°C的条件下直接沉积后,大部分金属盐分解形成非晶形膜和LiNO3。

这种方法可以制备厚度在1-10μm之间的致密薄膜(图2c),比使用经典的单阳离子氧化物生长的薄膜高出近10倍。图2c显示了锂陶瓷膜厚度与SDS溶液的喷涂量呈正相关。图2d为对于厚度为4.5图片0.5μm的致密LLZO薄膜的XPS深度剖析,其化学计量比接近Li6.25Al0.25La3Zr2O12。重要的是,薄膜中没有探测到氮元素的存在,表明750°C的退火过程将LiNO3全部分解。

为了研究SDS方法制备的锂石榴石厚膜的长程结构演化,研究者通过原位加热结合拉曼测试来分析不同温度和时间所制备的膜的相结构(图2f)。SDS所制备膜的拉曼图谱中可以看到LiNO3的存在,对应于230和1150cm-1峰。此外,还可以观察到由于La、Zr、Al盐的分解所形成的非晶氧化物的信号。随着加热至400°C,100-220和1080-1120cm-1的峰出现,表明正在进行结晶化过程,伴随着La2Zr2O7烧绿石晶型的形成和LiNO3的分解。当温度到达600°C,拉曼的峰出现在106和126cm-1(T2g)、209cm-1(T2g)、247cm-1(A2g)和288cm-1(T2g),这主要对应于四方相LLZO的形成,表明锂扩散进入烧绿石结构中。当温度到达750°C,会经历四方相向立方相LLZO的转变。当温度到大于850°C,会导致锂的损失并且立方相LLZO转变回烧绿石相。

研究者通过加热过程中的原位HR-TEM来更好地理解反应的路径和SDS制备的LLZO膜的晶粒形成。图2e显示了SDS制备的膜在退火过程中所观测到的两个主要的过程:i)在275°C下,硝酸锂熔化和渗入Al、La和Zr氧化物和ii)在750°C下,锂石榴石薄膜的结晶和晶粒生长。如图2e所示,获得的非晶氧化物的致密膜表面分布着硝酸锂。硝酸锂的熔化和渗入是一个动力学有利的过程,会在几秒的时间内就发生。几秒后,硝酸锂会均匀地润湿Al、La和Zr氧化物。为了研究SDS合成过程中另一个重要的过程,研究者将薄膜加热至750°C然后观测其结晶化和晶粒的生长过程。在750°C加热605.0秒后,观察到了几个平均尺寸大于50纳米的锂石榴石晶体和一个非晶的基质,随着加热时间的增加,非晶基质不断收缩并且被限制在非晶晶界之中。在10秒内,非晶晶界中近球形直径为2-7纳米的纳米晶开始形成,并且在10-15秒内持续长大。在这段时间内,这些更大的晶粒持续地向非晶的晶界内生长。一旦这些纳米晶与更大的晶粒接触上,它们就会在5-20秒的时间内由于奥斯瓦尔德熟化被消耗掉。在接下来的60秒内,更大的晶粒会继续向非晶晶界的内部生长,最终形成一个紧密的三角晶界。必须提到的是,薄膜中晶界的化学性质可能不同于烧结的陶瓷片和带,因为温度升高(例如,>1000°C)可能导致元素相互扩散和/或掺杂剂在晶界析出,从而影响薄膜的电化学性能。

总之,结合这些观察结果,研究者展示了SDS制备薄膜的微观结构演化(图2e)和相演化(图2g),并强调了加工温度、加工时间和主要的相。在开始沉积时,薄膜由均匀分布的硝酸锂(固体)和Al、La和Zr氧化物成分的非晶态氧化物组成。当温度上升到250°C时,硝酸锂融化形成含有硝酸锂(液体)的无定形氧化物。当薄膜在525~650°C之间加热15-30min时,出现La2Zr2O7烧绿石相。在加热到650-750°C后,立方锂石榴石开始结晶,形成经典的陶瓷膜晶界结构。进一步将薄膜加热超过850°C 1-30分钟会导致显著的Li损失,产生La2Zr2O7相。

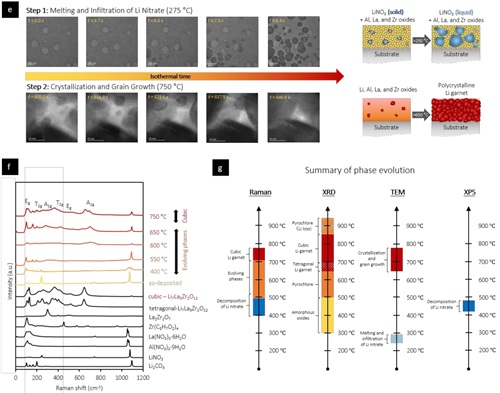

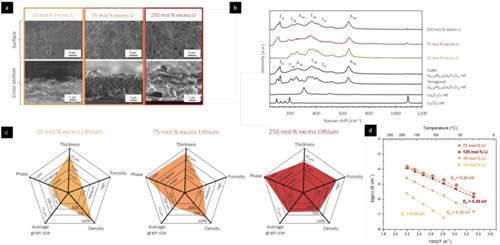

【图3】锂化对微观组织和电化学性能的影响。a)通过喷雾热解生长并在750°C的氧气气氛下退火30分钟的薄膜的表面和横截面的SEM图。b)不同锂化程度(10、75和250mol.%锂过量)的膜的拉曼光谱。c)蜘蛛图描述了锂石榴石薄膜的厚度、孔隙率、密度、平均粒径和相作为过量锂的函数。d)在初始喷雾溶液中使用10-125mol.%的过量锂的喷涂和后处理薄膜的阿伦尼乌斯图。

探讨了锂化对SDS生长的薄膜微观结构和相的影响。由于基于溶液的方法可以直接将锂整合到喷雾溶液中,研究者可以很容易地将喷雾溶液中硝酸锂的摩尔百分数调整到10、75或250摩尔%,并了解过量的锂对SDS合成的锂石榴石薄膜的微观结构和相的作用。当SDS过程的前驱体溶液含10mol.%过量的锂时,SEM显示出相对光滑和致密的薄膜,厚度为4.1±0.9μm,表面粗糙度(Ra)为~0.4μm(图3a)。在前驱体溶液中加入75mol.%过量的锂进行SDS处理,得到了厚度相似的薄膜(4.3±1.0μm);然而,Ra增加到~1μm,薄膜中的孔隙率~15%。进一步将过量锂增加到250mol.%,获得薄膜厚度为4.4±1.3μm,Ra为~3μm,以及大的孔隙率。

图3b中的拉曼图谱表明使用含有75-250mol.%过量锂的SDS前驱体溶液,制备的膜经过退火后仍然能够保持立方相的晶体结构。降低前驱体溶液中锂含量至10mol.%会对膜的相产生很大影响,会导致混有类四方相的LLZO以及La2Zr2O7相(图3c)。如图3d所示,使用电化学阻抗谱(EIS)测定了SDS制备膜的总的离子电导率。含有75mol.%过量锂的前驱体溶液所制备的LLZO膜表现出最高的锂离子电导率2.4± 0.05 × 10-6S/cm(30°C)和1.5± 0.05 × 10-4S/cm(185°C),活化能为0.34± 0.03eV。这些EIS结果与许多薄膜石榴石电解质在相同的数量级,低于固相制备方法的块体LLZO的离子电导率。此外,SDS制备的LLZO膜的活化能近似于块体LLZO,表明LLZO膜具有良好的锂离子迁移性能。

四、总结和展望

综上所述,SDS技术可用于制备厚度在1-10μm之间的锂石榴石薄膜,接近于当前锂离子电池中使用的聚合物膈膜的厚度,而不需要烧结。由于SDS生产的固体电解质具有更广泛的电化学稳定性窗口,这为聚合物膈膜提供经济有效的陶瓷加工替代品提供了重要一步。SDS工艺的发展为固态电池的未来设计和成本竞争力提供了更多的机会。首先,传统的陶瓷制造固体电解质需要高的烧结温度来产生厚(>10μm)固体电解质,并且在高温下与正极结合,因此许多极具吸引力的无钴正极是不可使用的。与早期的薄膜沉积方法相比,本工作提供了一种新的陶瓷合成方案,克服了厚度限制(超出典型的1μm)而不需要使用任何预制的颗粒(后来需要烧结),不需要使用昂贵的真空设备,因为一切都是在湿的状态下进行的。第二点,研究者提出了这种使用SDS的陶瓷加工方法来制备LLZO厚膜的概念,其具有约80-500的高的晶粒膜厚比以及技术上可行的锂离子电导率,并且是在更低的温度下加工制备的。SDS,作为一个概念来设计前驱体溶液和控制分解路线,其可以很容易地扩展到其他的含锂氧化物体系,在一个低250°C的温度去稳定所需的相,因为它不再是颗粒烧结致密化的路线,而是从湿的状态下进行的。这个特性与任何涉及氧化物电解质或正极的固态电池的设计都相关,因为它既允许SDS喷涂双层的一体化结构,也允许制造固态电池中的一个组成,从而减少现有经典高温共烧结的限制。

参考文献:

Z. D. Hood, Y. Zhu, L. Miara,W.-s. Chang, p. simons, J. L. M. Rupp*, ASinter-Free Future for Solid-State Battery Designs,Energy Environ. Sci.2022. DOI:10.1039/D2EE00279E

https://pubs.rsc.org/en/content/articlelanding/2022/ee/d2ee00279e

(中国粉体网编辑整理/青黎)

注:图片非商业用途,存在侵权告知删除