中国粉体网讯 负极材料在辊压制片过程中,经常会遇到黏辊问题。负极材料黏辊,不仅会浪费工时、影响工作效率,而且可能造成极片无法使用,带来经济损失。所以,分析负极黏辊原因,弄清楚问题所在,对于锂电池生产制造非常重要。研究人员在实践中对负极材料黏辊原因进行总结分析,主要包括八个方面,下面我们来了解一下。

图片来源:易鸿智能装备

第一,辊压机辊轴表面没有清理干净。因设备不用时辊轴表面涂有保护层,使用时需要清理,负极极片辊压时辊轴表面不清洁极易出现黏辊。有些锂电池企业因为正(油系)负(水系)极不同体系、材料容易相互污染。从配料到分切一般都是相互隔离并且单独使用设备,但是也存在正负极片共用一台辊压机的特殊情况,甚至涂布机也是正负极片共用的情况,频繁更换正负极片存在交叉污染,易出现黏辊的情况。

第二,负极片没有烤干。涂布时烤箱温度不够或走速太快,极片没有达到烘干的标准。极片在辊压时,负极片仍然含有一定的水分,黏结剂不能充分发挥黏合各种物质的能力,负极石墨、铜箔、黏结剂之间的黏合力小,极片辊压变形的过程中很容易出现黏辊。可以取一块极片称重然后再放入烘箱内,极片经过一段时间烘烤再称重,根据重量的相差程度可以判定是否是涂布时极片烘干问题。

第三,烤箱温度太高,负极片烘得太干。如果烘烤温度过高,溶剂蒸发过快,黏结剂挥发带到极片表面,形成从箔片到极片表面黏结剂浓度呈阶梯性增大的极片微型结构,辊压时表面负极黏合力大于箔片与负极材料的黏合力,容易出现黏辊现象,导致因为黏辊脱落的颗粒掉落在极片上。如果辊压时出现极片线状黏料,需要检查一下涂布机的极片烘箱,有可能固定风嘴有螺丝没有上或者没拧紧。涂布时烘烤箱抽风频率不同的设置,会影响极片上溶剂的蒸发速率以及黏结剂的分布,同样会对极片辊压产生影响。

第四,浆料中黏结剂含量偏少,导致活性物质之间黏结力不足,与箔片接结合力不足。一般石墨负极选用SBR和CMC两者协同作为黏结剂,CMC为增稠剂,SBR为黏结剂。当CMC和SBR的含量偏少时,负极石墨和炭黑的在浆料中不能分散均匀而出现团聚,SBR也就不能均匀地覆盖在石墨颗粒的表面,造成极片的石墨颗粒之间、石墨颗粒与箔片的结合力都很差。当辊压时,石墨颗粒有立刻脱离黏到其他物体上的趋势。使用水性负极浆料可以考虑CMC和SBR的比例,太少会黏不好。

第五,配料工艺中SBR配比量不合适,极片辊压时出现黏辊。锂电用SBR是一种丁苯胶乳水性黏结剂,是由苯乙烯和丁二烯单体以水为介质加入乳化剂引发剂等经过乳液聚合共聚生成,为固含量50%左右的水乳液。SBR是一种亲水性和亲油性共存的物质。水性基团与箔材表面基团结合形成黏结力,油性链段与负极石墨相结合形成黏结力,从而达到黏结的效果。如果在制浆时出现SBR飘蓝上浮情况,涂布后会使SBR的浓度分布不均,活性物质与箔材之间的黏结性变差,辊压时就容易黏辊。

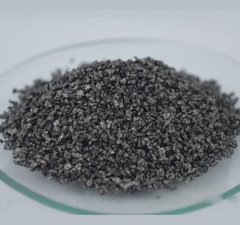

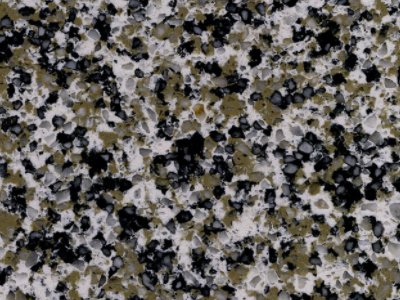

第六,负极材料种类影响。与天然石墨相比,人造石墨颗粒表面更粗糙、更多尖刺倒角形貌结构更不规整,润湿难度更大。人造石墨未完全分散时,更易出现团聚体,该团聚体为胶质,能过筛,涂出的极片团聚体区域更密实,辊压时易过压形成点状黏辊掉料。

第七,配料工艺。人造石墨分散难度大,常规湿法工艺制浆时,长时间高速搅拌易打断CMC分子链,出现分散效果不佳的问题,此时单纯提高线速度和提高CMC比例往往效果不佳。

第八,人造石墨负极配料时,CMC与SBR都作为添加剂以保证浆料的稳定性和涂布性能。不同的CMC同样可以影响极片的微型结构,在辊压时出现黏辊。因为CMC中不溶物会与石墨的小颗粒、Super-P形成颗粒团聚体,导致浆料不容易过筛,筛网出现多次堵塞以及涂布划痕和辊压黏辊等问题。

以上是对负极黏辊原因的介绍,希望能给读者带来参考价值。总之,负极黏辊往往是由多种因素造成,需要针对实际情况从多个角度审查、辨析,具体问题具体对待,才能更好的解决负极黏辊问题。

参考来源:

1、孙仲振.人造石墨黏辊研究

2、张砚秋.双模板炭的制备及其超级电容器特性

3、孙仲振.SBR在锂离子电池中的影响

(中国粉体网编辑整理/文正)

注:图片非商业用途,存在侵权告知删除!