中国粉体网讯 新能源车的电机驱动部分,最核心的元件就是IGBT。IGBT约占电机驱动系统成本的一半,而电机驱动系统占整车成本的15-20%,也就是说IGBT占整车成本的7-10%,是除电池之外成本第二高的元件,IGBT的质量很大一部分也决定了整车的能源效率。

图片来源:比亚迪官网

IGBT全称为绝缘栅双极型晶体管,电动汽车用IGBT模块的功率导电端子需要承载数百安培的大电流,对电导率和热导率有较高的要求,车载环境中还要承受一定的振动和冲击力,机械强度要求高。近年来,Si3N4陶瓷基板以其硬度高、机械强度高、耐高温和热稳定性好、介电常数和介质损耗低、耐磨损、耐腐蚀等优异的性能,被认为是综合性能最好的陶瓷材料,在IGBT模块封装中得到青睐,并逐步替代Al2O3和AlN陶瓷基板。

1 氮化硅陶瓷基板性能优势

目前市场上所用的陶瓷材料主要有氮化铝、氧化铝和氮化硅。相较于氧化铝和氮化铝,氮化硅陶瓷具有更卓越的力学性能;同时还具备较高的热导率以及极好的热辐射性和耐热循环性。采用氮化硅陶瓷作为基板,能够确保电路板具有较大的挠度、抗折断强度、抗热震性和热传导性,从而保证大功率模块在使用过程中可靠性,优异的性能使氮化硅成为一种优异的电子封装基板材料。

氮化硅基片(图片来源:中材高新氮化物陶瓷有限公司)

氮化硅陶瓷基板更适用于机械振动大、热冲击大、电流冲击大以及具有高可靠性高稳定性要求的应用场合,如航天航空、轨道交通、电动汽车、光伏逆变、智能电网等。

2 氮化硅陶瓷基板的研究现状

氮化硅陶瓷基板凭其优异性能吸引了众多国内外学者与研究机构的关注。Kitayama等人于2000年发现氧扩散进Si3N4晶格对于其热导率影响很大,所以低氧含量是提高氮化硅陶瓷热导率的关键。

近年来,上海硅酸盐研究所、清华大学等制备的氮化硅陶瓷热导率最高可达154W·m-1·K-1左右,也归因于使用氧含量较低的氮化硅粉体原料。然而高质量氮化硅粉的制备方法相对复杂,成本较高,这大大限制了氮化硅粉直接制备氮化硅陶瓷基板的产业化研究。

然而,Zhou等利用硅粉氮化的方法制备了热导率高达177W·m-1·K-1的氮化硅陶瓷。另外,随着太阳能技术的发展,高纯硅粉制备技术也已经非常成熟,粉体氧含量可以控制在较低水平。因此,采用高纯硅粉制备氮化硅陶瓷基板逐渐成为一条可行的途径。

为了进一步降低成本和提高性能,采用高纯硅粉流延后直接氮化烧结被业界公认为是较为合理的低成本技术路线。

然而,硅和氮之间的反应是一个放热反应过程。由于在反应过程中产生大量的热量,很容易引发硅的熔化(熔硅)。再则,由于陶瓷基板的尺寸大(大于100mm×100mm),厚度薄(约0.32mm),而纯硅粉在氮化过程中,如果控制不当,而出现“熔硅”,更容易导致具有薄片状特征的氮化硅陶瓷基板产生变形和开裂。为了实现较快速度氮化的同时,避免熔硅现象的出现,保证氮化硅陶瓷基板的高良品率,可以通过对催化剂和烧结助剂的研究,寻找合适的添加剂,另一方面,还可以采取硅粉结合氮化硅粉的方式制备氮化硅。由于硅粉氮化大量放热,在硅粉中加入氮化硅作为稀释剂,抑制熔硅的同时,也促进了硅粉氮化。

3 氮化硅陶瓷基片制备工艺

3.1成型工艺

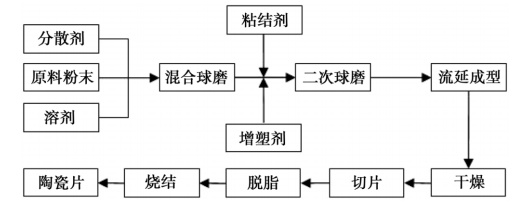

常见的氮化硅陶瓷基板成型方式主要有轧膜成型、干压成型、挤压成型、热压(烧结)成型、流延成型等。目前,商业用途的氮化硅陶瓷基板的厚度范围是0.3~0.6mm,为了实现大规模生产氮化硅陶瓷基板材料,通常选用流延成型制备氮化硅陶瓷基板材料,其工艺流程图如下图。

流延成型工艺流程图

先在陶瓷粉体中加入分散剂球磨,避免颗粒团聚,并使溶剂(一般分为水基溶剂或有机溶剂)润湿粉体;然后加入粘结剂和增塑剂,通过一定时间的二次球磨获得稳定性好、均一的浆料;再将浆料进行真空脱泡,获得黏度合适的浆料;经过过滤以及一定时间的静置陈化,使浆料更稳定;通过流延机流延成具有一定面积的平整素坯膜;最后进行干燥,使溶剂蒸发,粘结剂在陶瓷粉末之间形成网状结构,得到厚膜生坯。

流延成型也可以控制晶粒定向排列,促进晶粒定向生长,从而提高在晶粒生长方向的热导率。流延成型因其成本低、工艺稳定性高、成品率高被广泛应用于薄片陶瓷的制造。

虽然流延成型相比于其他成型工艺有着独特的优势,但是在实际操作中由于应力的释放机制不同,容易使流延片干燥时出现弯曲、开裂、起皱、厚薄不均匀等现象。为了制备出均匀稳定的流延浆料和干燥后光滑平整的流延片,在保持配方不变的情况下,需要注意浆料的润湿性、稳定性和坯片的厚度等因素。

3.2 烧结工艺

Si3N4陶瓷是一种强共价键化合物,很难通过固相烧结达到致密,所以一般采用液相烧结来制备。对于高性能Si3N4陶瓷的制备而言,最首要的是使其在烧结过程中达到致密。Si3N4陶瓷材料常见的烧结方式有常压烧结、热压烧结、反应烧结、烧结反应重烧结、气压烧结、热等静压烧结等几种。

气压烧结(GPS)能在氮气的氛围中通过加压、加热使氮化硅迅速致密,促进α→β晶型的快速转变,有助于提高氮化硅陶瓷的热导率。放电等离子烧结(SPS)工艺是一种实现压力场、温度场、电场共同作用的试样烧结方式,具有升温速率快、烧结温度低、烧结时间短等优点。烧结反应重烧结(SRBSN)由于是以Si粉为原料经过氮化得到多孔的Si3N4烧结体,进而再烧结形成致密的氮化硅陶瓷,比一般以商用α-Si3N4为原料制备的氮化硅陶瓷具有更低的氧含量而受到研究者的青睐。在实现氮化硅陶瓷大规模生产时,需要考虑成本、操作难易程度和生产周期等因素,因此找到一种快速、简便、低成本的烧结工艺是关键。

4 氮化硅基板产业化进展

目前我国的商用高导热Si3N4陶瓷基片与国外还是存在差距。现在国内还没有企业真正完成氮化硅基板产业化,各高校、研究院所和企业都在积极的进行产业化研究,目前实验室研制的Si3N4基板已达到或接近日本产品水平,国内多家企业正在加快产业化进程。同时,由于Si3N4基板还需要进行覆铜处理以及应用端考核,因此国内Si3N4基板要达到应用化水平还有一段距离。

中材高新氮化物陶瓷有限公司(以下简称“中材高新氮化物公司”)在“十三五”国家重点研发计划支持下,系统研究并突破了高导热Si3N4基板制备的技术关键和工程化技术问题,通过Si3N4粉体改性处理、晶格氧含量及晶界相控制、微观组织定向排布等多种技术组合,以及突破了材料均化、成型、烧结、表面处理及覆铜除了等多个制备工艺技术,研制出及高导热、高可靠性于一体综合和性能优异的半导体绝缘基板材料,建立起年产10万片(114mm×114mm)中试生产线。

参考来源:

【1】张伟儒.第3代半导体碳化硅功率器件用高导热氮化硅陶瓷基板最新进展.新材料产业.2021.

【2】廖圣俊,等.高导热氮化硅陶瓷基板研究现状.材料导报.2020.

【3】李文杰.硅粉原位氮化结合氮化硅粉制备氮化硅陶瓷及基板.2018.

【4】斯利通陶瓷线路板《氮化硅陶瓷基板应用——新能源汽车核心IGBT》.2021.

(中国粉体网编辑整理/星耀)

注:图片非商业用途,存在侵权请告知删除!