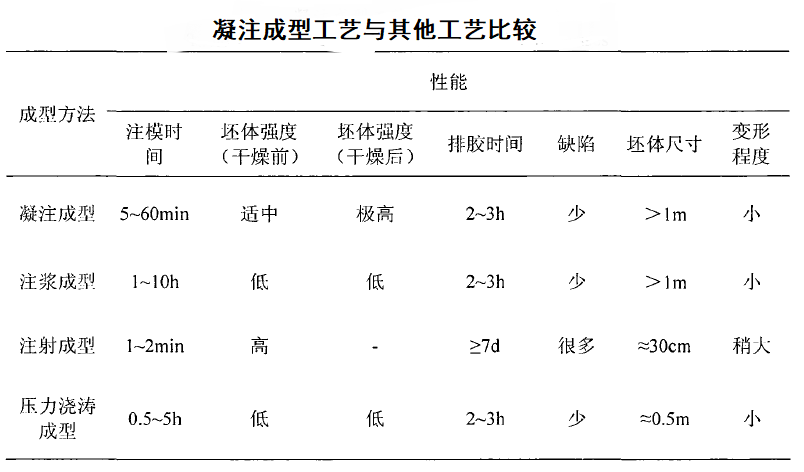

中国粉体网讯 传统的陶瓷制备工艺机械加工法、注射成型法、粉浆饶注法等,这些方法在成型复杂的构件时存有一定的局限,机械加工法可以通过机械处理得到复杂构件,但是加工成本较贵;注射成型法在制备复杂构件,其尺寸受到严格的限制,而且排胶时间较长;粉浆浇注需要较长时间来干燥成型,而且浆料的黏度过大导致料液无法充分填充模具。

20 世纪 90 年代初美国橡树岭国家重点实验室 Mark A,Janney 教授等人将传统陶瓷工艺和聚合物化学有机地结合起来,提出在陶瓷成型工艺中利用高分子单体聚合进行成型的凝胶注模成型技术。在制备复杂陶瓷构件时凝胶注模成型技术具有以下优点:

1)适用范围广,对粉体无特殊要求;

2)可实现近净尺寸成型,制备出复杂形状的部件;

3)坯体强度高,明显优于传统成型工艺所制的坯体,可进行机械加工;

4)坯体有机物含量低;

5)坯体和烧结体性能均匀性好;

6)工艺过程易控制;

7)成本低廉。

凝胶注模成型技术原理

凝胶注模成型技术是将传统粉体成型工艺与有机聚合物化学结合,采用具有三维网络结构的高分子物质将分散均匀低黏度、高固相体积分数的悬浮液来实现净尺寸成型高强度、高密度均匀坯体。

基本原理:在低黏度、高固相体积分数的粉体−溶剂悬浮体中加入有机单体,然后在催化剂和引发剂的作用下通过加热或冷却等方式使浓悬浮体中有机单体化学交联聚合或物理交联成三维网状结构,从而使悬浮体原位固化成型。

凝胶注射成型工艺

1.粉料与分散剂加入溶剂,球磨、超声震荡等方式处理配成悬浮浆料;

2.有机单体与交联剂溶于悬浮浆料,真空球磨工艺除气降低黏度、增加浆料流动性,制备低黏度高固相体积分数浓悬浮液;

3.注模前依次加入引发剂,充分搅拌注模;

4.一定温度下引发有机单体凝胶反应,浆料黏度随之增加导致粉料被原位包裹、固化成型,最终形成具有一定强度和柔韧性的三维网状结构,得到含一定溶剂的坯体;

5.脱模后,在一定温度、湿度下干燥,得到较高强度坯体,将干坯排胶并烧结得到致密部件。

凝胶注模成型技术分类

根据凝胶注模技术所用的溶剂不同,可以将凝胶注模分为水系凝胶注模和非水系凝胶注模。

非水系凝胶注模

非水系凝胶注模工艺采用的溶剂为醇、酮、醚和烃等有机溶剂。

水系凝胶注模

与非水系凝胶注模成型技术相比,水系具有以下优点:

1) 水作为溶剂的凝胶注模成型技术与传统成型方法更接近;

2) 干燥过程更简单;

3) 可降低凝胶前驱物黏度;

4) 可避免有机物带来的环境污染问题。

凝胶体系

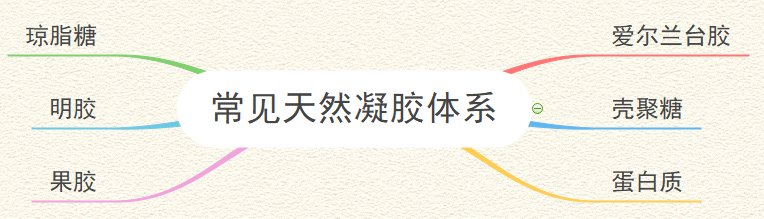

根据根据凝胶的来源可将凝胶体系分为天然凝胶体系和合成凝胶体系。

天然凝胶体系

天然凝胶体系是浓悬浮液中有机单体在物理作用方式下,通过物理交联形成凝胶。常见天然凝胶体系:琼脂糖、明胶、果胶、爱尔兰台胶、壳聚糖和蛋白质等。

合成凝胶体系

合成凝胶体系是浓悬浮液中有机单体在引发剂与催化剂等引发作用下,通过高分子化学反应合成凝胶。

有机单体包括至少一个单功能团单体(称作单体)和一个多功能团单体(交联剂)。有机单体应满足以下性能:

1)单体/交联剂可溶,溶解度过低易沉淀聚合;成型密度不均影响坯体强度;

2)加入有机单体不影响浓悬浮液流动性,若流动性降低,则难以制备高固相、低黏度的浓悬浮液;

3)凝胶应具有一定强度、优良的硬度和韧性,这样才能起到原位定型作用,保证脱模及后续加工;

4)有机单体应无毒性或低毒性;

5)有机单体价格要低廉,便于大规模工业化生产。

为使单组元凝胶体系或多组元凝胶体系发生凝胶反应,需加入引发剂。不同单体体系应使用不同引发剂。为加速单体聚合,可以采用加热及紫外光、红外光、可见光、电子束辐照及压应力、催化剂等方法。此外,为了改善坯体的可加工性,通常加入增塑剂。

凝胶注模成型技术应用

在粗粒度粉体中的应用

采用微米级粉末原料制备精细陶瓷和复杂形状陶瓷部件,采用粒径分布宽原料制备粗颗粒体系陶瓷和高级耐火材料。凝胶注模成型技术制备粗颗粒体系的陶瓷或耐火材料的关键是高固相体积分数浆料的制备。

在复合材料领域中的应用

采用凝胶注模成型技术制备复合材料体系最大的难点是如何制备出固相体积分数高、流动性好、分散均匀的浆料。通过粉体表面改性、超声波辅助分散、复合分散剂的选择等技术来提高复相陶瓷浆料的固相体积分数及均匀性,可以制备出较好的陶瓷复合材料。

在多孔材料材料领域中的应用

凝胶注模成型制备多孔陶瓷具有下述优点:

1)大幅度提高坯体强度提高成品率;

2)提高微孔径均匀性控制过滤精度;

3)减少有机物使用量,减少环境污染;

在功能材料领域中的应用

凝胶注模成型技术制备功能陶瓷主要应用于压电陶瓷(PZT),因为凝胶注模技术十分适合制备形状复杂的压电陶瓷产品,满足批量生产要求。运用凝胶注模技术制备压电陶瓷的关键是选取合适凝胶体系以及分散剂等添加剂,从而严格地控制陶瓷的化学成分。

凝胶注模成型工艺的重点和难点

高固含量、低粘度浆料的制备。影响固含量的主要因素是粉料在介质中的

胶体特性,因此可通过选用合适的分散剂,调节pH获得理想的浆料。

陶瓷浆料的可控固化。在应用凝胶注模成型工艺的过程中,陶瓷浆料的可

控固化是一个棘手的问题。

排胶对坯体强度及其显微结构的影响。在排胶过程中,随着排胶温度的升高,坯体强度及其显微结构发生阶段性的变化。

参考资料:

Nunn S D. Oelcasting: from laboratory development toward industrial production.

Dong G, Kai C, Long-to L. Gelcasting of PZT.

MCMILLAN A D. The handbook of ceramic engineering.

Anonymous. Gelcasting, an alternative to current ceramic processes.

http://www.ornl.gov/info/ornlreview/rev28-4/text/gelcast.htm

JANNEY M A. Method for molding ceramic powders: US 4894194.

唐竹兴. 注凝成型微孔梯度陶瓷材料制备新工艺的研究

张巨先. Al203/SiCP纳米复合材料化学制备工艺研究

曹小刚. 多孔氧化铝陶瓷的凝胶注模成型

王小锋. 凝胶注模成型技术的研究与进展

黄志彬. 陶瓷粉末凝胶注模成型工艺研究

庞学满. 氮化硅基陶瓷复合材料凝胶注模成型工艺研究

(中国粉体网编辑整理/江岸)

注:图片非商业用途,如侵权告知删除