中国粉体网讯 金刚石微粉是人造金刚石单晶经过特殊工艺处理加工而形成的一种新型超硬超细磨料,是研磨抛光硬质合金、陶瓷、宝石、光学玻璃等高硬度材料的理想原料,金刚石制品是利用金刚石材料加工制成的工具和构件,应用十分广泛。

一、金刚石微粉是什么?

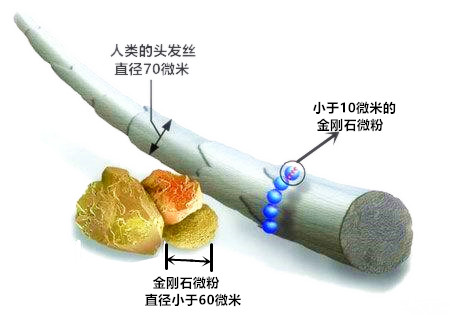

定义:金刚石微粉是指粒度细于60微米的金刚石颗粒。

分类:传统金刚石微粉可分为两大类,多晶金刚石微粉和单晶金刚石微粉。随着纳米技术的快速发展,在原有的两大类金刚石微粉中又独立出了一个新类型:纳米金刚石微粉。

特点:硬度高、耐磨性好、高韧性、热稳定性好等。

二、金刚石微粉主要有哪些应用?

1、作为磨料

由于金刚石的研磨能力比立方氮化硼大1.25倍,比碳化硅大2.85~3.57倍,比白刚玉大6.25~7.14倍。所以金刚石微粉作为一种超硬磨料,具有无比优越的研磨能力。主要作为工业上、科学上和医学上各种精密元器件的精磨或抛光加工;树脂粘结工具、金属粘结工具以及电镀工具的制造;作为精细磨料用于模具加工、宝玉石抛光加工、宝石轴承加工制造三方面对应用。

2、作为功能材料

因其热学性质和电学性质等,成为制造多晶金刚石烧结体的主要原料,如地质、石油钻头,切削工具、拉丝模等。用金刚石微粉混合到热固性树脂聚合物、纤维素、酚醛树脂或者陶瓷片之中,可制成一种具有提高热导率和降低热膨胀性的新材料。

3、制备纳米复合结构材料

把纳米级金刚石与纳米硅粉、纳米陶瓷和各种纳米金属复合,可制造出新型的纳米结构材料,因其独特的性能,可制造半导体器件,集成电路元件和微机零件等。

三、金刚石微粉的发展趋势

1、粒度分级越来越细,粒级范围越来越窄

目前许多工业技术部门都要求使用0至4um的金刚石微粉。就4um以细的金刚石微粉而论,1981年制订的美国国家标准ANSIB74.20—1981中规定4um以细的金刚石微粉只有3级::0~1、0~2、2~4。1984年制订的行业标准1DA中规定4um以细的金刚石微粉有5级:0~1/2、0~1、0~2、1~3、2~4。从厂家标准来说,金刚石微粉的粒度较细,且粒度范围较窄。美国G.E.公司是世界上最大的金刚石微粉生产厂家。据估计,它生产的金刚石微粉占世界市场的60%。英国De Bears公司占30%。G.E.公司制订的金刚石微粉标准中,4um以细的共分6级:0~1/2、0~1、0~2、1~2、1~3、2~4。到了1996年,美国kay工业金刚石公司制订的金刚石微粉标准将4um以细的分为17级,而且粒级范围十分窄,可以称得上是目前国际上最先进的水平。

2、具有严密粒度允差的金刚石微粉

这种金刚石微粉的粒度允差不超过±1um,以2~4um粒度级为例,其粒度分布百分比如下:

粒度分级(um) | 粒度分布百分比 | |

2—3 | 2.4—2.6 | 0.2% |

2.6—2.8 | 3.3% | |

2.8—3.0 | 7.0% | |

3— 4 | 3.0—3.2 | 9.4% |

3.4—3.6 | 10.8% | |

3.6—3.8 | 40.5% | |

3.8—4.0 | 18.6% | |

4.0—4.2 | 8.7% | |

这种金刚石微粉用于至关重要的工业部门,绝对排除由于超规格颗粒引起的技术问题。

3、发展专用型金刚石微粉

不同的金刚石微粉各具有其本身的特点。有一种单晶体颗粒的金刚石微粉,其颗粒为高强度的完整晶体,呈立方八面体形,有多棱切割表面,不容易剥落成无用的(无切削能力的)微细晶粒,与金属粘结剂有极为有效的保持力,在高温条件下有很高的强度和抗破碎和破裂能力,所以用于金属粘结剂的金刚石制品具有锋利的切削作用,并可获得较好的表面光洁度。

另一种金刚石微粉则是以具有脆性为特点,其颗粒形状为不规则的准圆块状,表面粗糙而且凹凸不平,当颗粒承受应力时,其脆性导致颗粒碎裂,从而产生新的尖锐切削点。这种金刚石微粉用于制造树脂粘结剂砂轮等很理想,具有柔和的精磨和抛光作用。

小结:

随着金刚石工具制造业的日益成熟以及中国经济的快速增长,我国在金刚石微粉的市场需求也在高速增长。工具制造技术的进步,也对金刚石微粉行业提出了更高的要求。升级调整产品结构,向高端专用化发展,成为金刚石微粉行业将来的发展方向。