中国粉体网讯 氧化铝陶瓷具有高熔点、高硬度、耐磨性能好、耐高温和优良的化学稳定性等特性,在机械加工、耐磨材料、能源、生物和航空航天等领域具有广阔的应用前景和巨大的潜力。而烧结是实现氧化铝陶瓷上述应用和特性的关键技术,氧化铝陶瓷通过相应的烧结工艺,在热能和(或)压力的作用下形成致密的、具有一定形状和强度的烧结体,并获得稳定的多相晶体结构,进而表现出优良的宏观性能。

来源:浙江蔚蓝航盾精密陶瓷科技有限公司

传统的氧化铝陶瓷材料是在高温和长时间下烧结的,消耗大量的能源与资源。另外,高温和长时间烧结使等轴状的晶粒发生异向生长或异常长大,造成成分挥发和多态转变、烧结体中残余气孔难以排除,导致陶瓷的致密性变差和力学性能降低、产品发生翘曲变形,难以达到技术要求,并加大了对窑炉的损害。因此,从材料性能、能源消耗及经济等方面考虑,降低氧化铝陶瓷烧结温度、缩短烧结时间和保持性能成为需要解决的课题。

近年来,人们相继提出了热压烧结、热等静压烧结、微波烧结、微波等离子烧结、放电等离子烧结和闪烧等烧结工艺来解决上述问题。其中闪烧工艺具有烧结温度低、烧结时间短、晶粒细小甚至纳米化的维管组织等优势,是一种使氧化铝陶瓷致密化的非常有前途的烧结工艺,是陶瓷产业迈向绿色、节能的一项新型烧结技术。

闪烧(FS)工艺的机理及材料

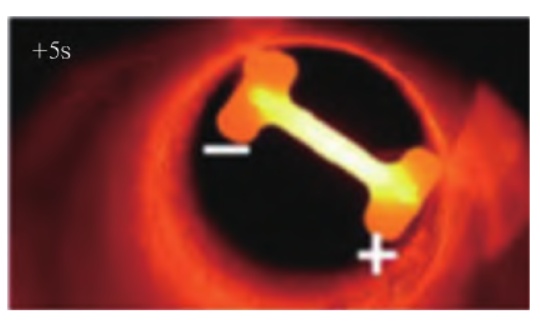

2010年美国科罗拉多大学Cologna等人在电场辅助烧结3YSZ中发现当电场强度为120V/cm时,3YSZ在小于5s的时间内实现了致密,Cologna等人将这种烧结技术命名为“闪烧”。“闪烧”一经报道,立刻引起了学者们的广泛研究。

FS是一种典型的场辅助烧结工艺,在外加电场的作用下试样的内部会有电流流动,电阻率下降,产生焦耳热效应使陶瓷试样快速致密化并伴随闪光现象。实验研究表明实现闪烧原理的工艺过程并不复杂,难点在于对其烧结机理的合理解释。

氧化铝陶瓷发生闪烧现象

01.FS的机理

由于氧化铝陶瓷发生闪烧现象的持续时间非常短,很难精确测量最佳工艺参数组合时试样的温度和温度场分布的不确定性限制了对闪烧机理的理解。科研人员对闪烧机理的研究虽然取得了一些成果和共性的认识,但还远没有达成共识,尚未确切地揭示其机理。基于实验数据或假设提出了以下几种理论来解释闪烧机理:

焦耳热效应

由于闪烧烧结时间短,很难准确测量发生闪烧现象时的试样温度,而且更难以测量烧结试样内的温度梯度分布,温度测量的不确定性限制了对烧结机理的进一步揭示。当陶瓷试样通过电流时,随着电流密度增加会产生焦耳热效应,进而发生闪光放热现象,即闪烧现象。伴随着发光放热使陶瓷试样内部的温度要比传统烧结温度高出几百摄氏度,造成烧结温度的过剩或热失控,这种温度过剩或热失控可能解释陶瓷的快速致密化。

弗仑克尔对缺陷形核机理

在陶瓷材料闪烧过程中,在电场作用下阳离子和阴离子同时产生空位和间隙,形成空位-间隙缺陷,即弗伦克尔对。在较高电场作用下产生缺陷崩塌效应,在晶界的局部发生强烈的热效应,温度达到陶瓷材料的熔点以上,致使液相瞬时生成,促进陶瓷的快速致密化,缩短陶瓷的烧结周期。

电化学还原机制

该机制在2013年首次被提出,这一成果重点集中在氧化物陶瓷上,对共价键陶瓷材料的研究较少。试样在直流电场的作用下,由离子导体转变为电子导体随着电化学还原从阳极向阴极进行时,电子密度增加试样的电导率逐渐增大,达到一定程度时会释放,发生闪光现象,同时氧化铝陶瓷试样的颜色也会由白色变成黑色。闪烧过程中电化学还原也会受到电极附近效应的影响,阴极晶粒的生长与致密化是由过饱和的氧空位引起的,使阳离子迁移能降低。

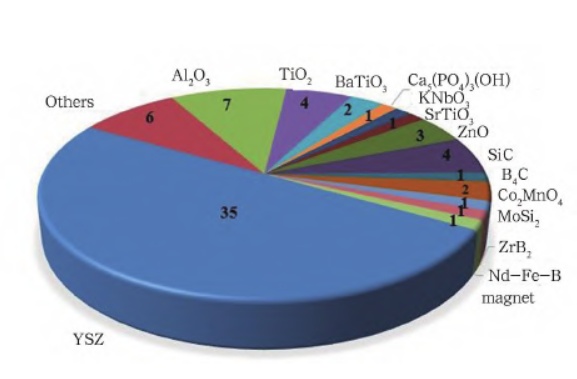

02.FS的材料

在过去的十几年里,通过闪烧工艺烧结的陶瓷材料有多种,电导率是FS过程中的一个关键参数,它可用来区分不同的陶瓷材料类别。按照电导率不同可分为绝缘体、半导体、离子型导体和非金属氧化物等。

离子型导体

闪烧技术最初用于烧结离子导体,第一篇报道闪烧的文章中所用的材料为纳米氧化锆(3mol% Y2O3-ZrO2,3YSZ),该材料在直流电场下在850℃几秒内实现完全致密。

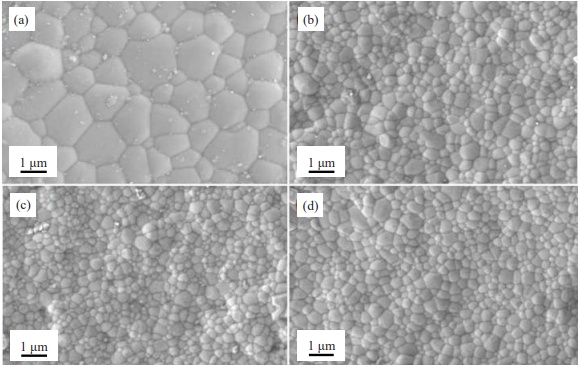

稀土掺杂二氧化铈陶瓷材料(SDC、GDC等)也是典型的离子导体。相同的SDC粉体通过常规烧结以及闪烧方式制备材料的微观形貌,可以清晰看出闪烧实验达到致密状态的电解质的晶粒尺寸明显小于传统烧结状态下的晶粒尺寸。所以,闪烧技术不仅节能高效,而且能改善陶瓷材料的微观形貌。

SDC陶瓷材料SEM图片:(a)常规烧结(1450℃,3h);(b)闪烧(80V·cm-1);(c) 闪烧(100V·cm-1);(d)闪烧(120V·cm-1)

半导体

SiC是一种半导体陶瓷材料,广泛用于陶瓷装甲和电子产品等领域。SiC主要有α-SiC和β-SiC两种晶型,制备致密碳化硅需要高温(>2000℃)并施加压力,而且经常使用到烧结添加剂。利用闪烧技术可以降低碳化硅材料的烧结温度,与烧结助剂配合效果更为明显。

绝缘体

虽然绝缘体在室温下电导率很低,但也有绝缘材料闪烧的报道。Al2O3是一种广泛使用的氧化物陶瓷,烧结温度在1600℃左右,常用烧结助剂为MgO。Cologna等人将Al2O3(含0.25wt.% MgO)在500 V/cm−1的电场强度下烧结致密,闪烧点为1320℃,电场强度增加到1000cm-1,闪烧点下降60℃。

按陶瓷材料的类型所发表论文数量的饼图

从上图中可以看出,关于FS烧结氧化铝陶瓷材料的比例处于第二位,可见采用闪烧工艺烧结氧化铝陶瓷材料是可行的。就目前而言,人们对闪烧技术的探索与研究从未间断,尤其是2015-2020年发表的论文数量急剧增加,并呈逐年递增的趋势。对于氧化铝陶瓷的闪烧工艺凭借烧结温度低、烧结时间短、晶粒细小甚至纳米化效果显著等特性吸引了众多研究者的关注。

闪烧工艺的产业化进程

闪烧工艺被报道以来,受到氧化铝陶瓷工业界和学术界的广泛关注。英国的 Lucideon集团率先开展了陶瓷闪烧设备的工业化研究,历时2年,于2013年完成该设备的组装。根据氧化铝陶瓷的电子特性选择与之相匹配的电极装置,将其放置在该设备上长达25m的传送辊上,实现了15cmx 15cm大尺寸陶瓷制品的闪烧制备,与常规烧结相比温度降低约300℃,生产率提高25%左右。

关于闪烧工艺和设备的研究在国内还处于起步阶段,主要的研究机构有中国工程物理研究院材料研究所对闪烧装置的结构进行了大量的研究工作,武汉理工大学的傅正义研发的闪烧技术成功地烧结了锆铝复相共晶陶瓷,西北工业大学的王一光和西南交通大学的刘金玲等人共同研制了闪烧设备,并实现了陶瓷基材料的连接。

闪烧技术未来的发展方向

作为典型的场辅助烧结工艺,闪烧工艺有望解决氧化铝陶瓷材料传统烧结工艺存在烧结温度高、烧结时间长、晶粒异向生长或异常长大、力学性能降低等问题,可以预见其应用前景会越来越广阔。

但由于闪烧工艺仍然是一种新的烧结工艺与技术,目前也存在一些待解决的问题,具有较大的技术提升空间:

1)如何利用闪烧过程中氧化铝陶瓷快速致密化和晶粒生长的关系来合理地调节电场强度、电流密度等闪烧工艺参数,进而解决常规烧结工艺中存在晶粒异向生长和异常长大等问题具有重要的意义。

2)烧结时的气氛、电流的频率等其他闪烧工艺参数对烧结过程的影响及其规律的探索有待继续研究。

3)实现闪烧工艺的装置大部分是在传统烧结设备上改进而来的,还没有统一或标准的实验平台,电极通常选用昂贵和特殊的金属材料铂,这也在一定程度上制约了闪烧设备的通用化研究另外,为了实现闪烧,试样的有效尺寸一般比较小,形状单一。

参考来源:

焦仁宝等:氧化铝陶瓷闪烧工艺的研究进展

李健等:陶瓷材料闪烧制备技术研究进展

(中国粉体网编辑整理/空青)

注:图片非商业用途,存在侵权告知删除