中国粉体网讯

引言

如今,电池和超级电容器等电化学存储系统无疑是变革的真正触发因素,有助于实现向碳中和及减少温室气体排放的能源转型。它们能够基于可再生和绿色能源的可持续发电的道路上实现阶跃变化改进。

正文部分

成果简介

这项工作描述了解决即将出现的固态电池(SSB)的大规模工业化生产的最符合逻辑的方法,并满足材料、产品和生产要求。所有目前使用的技术,从小实验室规模开始,到最初的原型和工业尝试,都根据排除标准进行评估,这些排除标准侧重于实现低成本、高产量、可靠和易于扩展的制造工艺。此外,这些工艺要对环境友好,并最大限度地降低与人类健康和工作安全相关的风险。由此产生的路线图被用作比较未来5-10年内试图大规模制造SSB的主要工业参与者的制造策略的基准。该研究以题目为“Roadmap for Competitive Production of Solid-State Batteries:How to Convert a Promise into Reality”的论文发表在材料领域国际顶级期刊《Advanced Energy Materials》。

图文导读

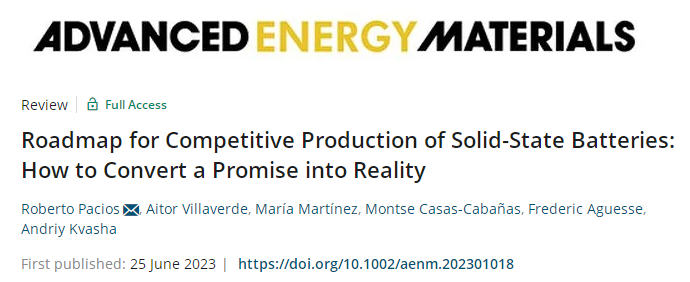

【图1】固态电池(SSB)的工业应用,取决于其性能指标和尺寸。

工业应用最有可能从对成本不太敏感、需要小规模电池和小体积的应用开始(图1)。0.2mWh左右的小型电池多用于物联网(IoT)应用中的集成电路。心脏起搏器等医疗植入物需要200mWh左右的更大容量。这些薄膜电池依靠非常薄(最大2.5μm)的固体电解质层,以实现足够的锂离子传导性,其通常用昂贵的工艺真空沉积。在这两种情况下,它们的采用也将主要受到安全性和寿命的驱动。

随着生产规模的扩大、成本的下降和性能在多个方面的提高,越来越多的应用将变得可行。出于安全原因,大型电池需要更厚的电解质层(约5–10μm)。一旦基于这些电解质厚度的SSB足够经济,同时表现出更高的能量密度,则有望在需要约100Wh的消费电子产品中大量采用。

汽车领域的采用(提供大约1000Km的自动驾驶范围需要大约200kWh,类似于目前内燃机驱动的车辆所观察到的)需要足够的动力性能、寿命、可变温度下的鲁棒性以及可接受成本下的安全性。最后,一旦SSB在大规模生产中具有更低的成本和更长的使用寿命,并且不需要加热到60°C以上,它很可能会在定置型应用(>1MWh)中得到广泛采用。

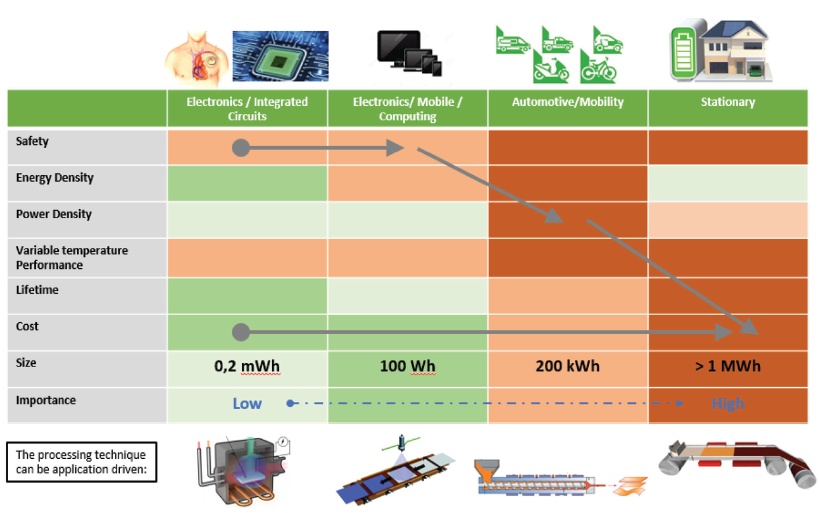

【图2】用于制造固态电池的主要不同电解质类型的优点和缺点。

氧化物型电解质是安全的,显示出相对良好的离子导电性,以及与高压阴极的相容性。据报道,石榴石结构如LLZO在高达8V的循环伏安图中不显示任何反应。相比之下,它们具有不利的机械性能,可能导致开裂。更重要的是,它们难以在大容量电池中实施,因为它们现在大多是通过高真空技术加工的。因此,具有成本效益的处理是一个真正的挑战。它们还需要高温(>700℃)烧结来改善电极和电解质之间的颗粒间接触,这也使得它们比硫化物和聚合物贵得多。

硫化物显示出优于氧化物的制造优势,因为它们可以在室温下压实,并且还显示出可接受的电极相容性。此外,即使在室温下,它们也具有非常好的离子导电性。它们的一些主要挑战是它们有限的热力学稳定性,当涉及元素如Ge和Sn时,窄的电势窗口(虽然这些研究中的一些也表明一些硫化物可以显示大的电化学窗口,在高电压下具有良好的稳定性),以及它们的毒性(在与空气和湿气接触时,它们倾向于形成和释放有毒的H2S气体)。

卤化物是另一组无机固体电解质,在过去的几十年里越来越受到关注。它们将优异的电化学和机械稳定性与灵活性相结合,形成热力学稳定的固体-固体界面,导致与电极的界面稳定性大大优于硫化物基电解质。稀土金属卤化物显示出超过0.1mScm-1的离子电导率,这对于它们在SSB中的使用是足够高的。为了实现更高的离子电导率,接近1mScm-1,必须包括稀土材料,如Y,Er,Sc,或In。大多数卤化物是吸湿性的,因此需要苛刻的处理条件,这阻碍了它们在SSB中的应用。卤化物原料可以通过在室温下压制粉末来生产。研究最近才开始,而且它们只用于实验室电池。因此,商业化的道路被认为比氧化物、硫化物和聚合物都要长。类似地,被称为硼酸盐的含硼电解质也表现出良好的离子导电性、可接受的还原和氧化稳定性以及合适的机械性能。硼酸盐的商业化受到具有挑战性的、低产的和昂贵的合成途径的阻碍。只有一个基于硼酸盐的电池概念在实验室中得到证实。

聚合物在SSBs的应用中具有许多吸引人的性质。例如,它们的柔性改善了与电极材料的界面接触,以及增强了循环时电极体积变化的稳定性。基于溶液的简易加工,也与低成本和高通量制造技术兼容,此外还易于大规模生产,使其成为汽车和固定储能应用的非常有前途的替代方案。聚环氧乙烷(PEO)就是这种情况,其仅在高于50℃时表现出高离子电导率。然而,在这种情况发生之前,必须解决与需要相对高的操作温度以获得可接受的离子电导率相关的问题。此外,它们还受到枝晶形成的影响,枝晶形成会导致性能下降,并可能导致电池短路。

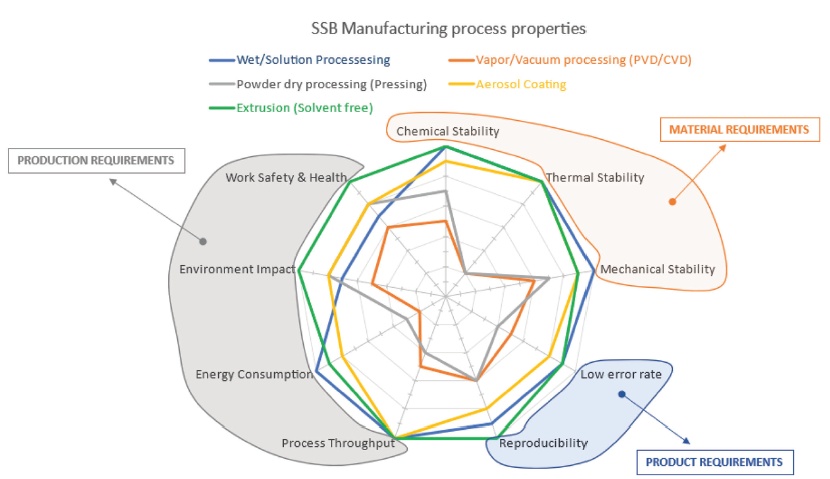

【图3】根据排除标准定义的材料、产品和生产要求评估固态电池(SSB)的不同制造工艺。

作者比较了SSB的不同制造工艺。考虑到成本问题和高误差率或缺乏再现性,气相涂层技术基本上可以被排除。等离子或火焰技术也被排除在外,因为在加工过程中材料的热稳定性有限。因此,只有少数湿涂层工艺在限制范围内。然而,所有湿涂层工艺都依赖于溶剂的使用,因此在最终被选择为潜在合适工艺的之前,必须考虑额外的因素。这些主要与环境问题和工作场所危险预防有关。

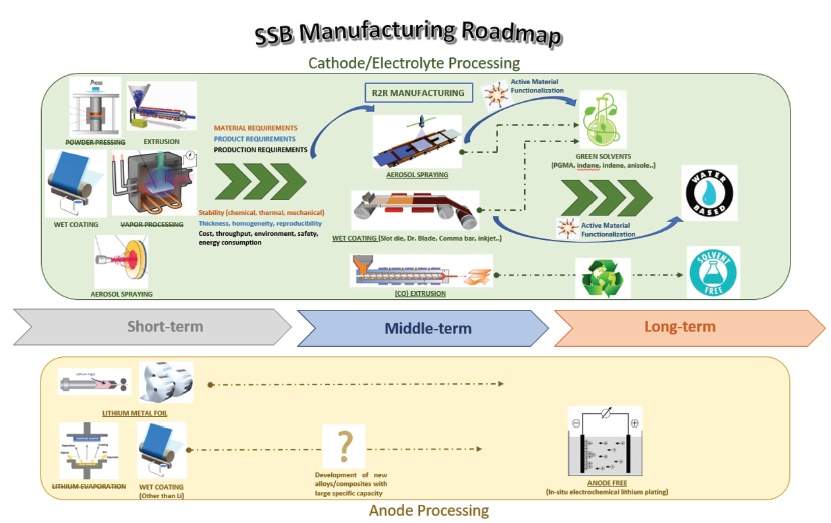

【图4】根据排除标准生产固态电池(SSB)的路线图

SSB制造最有可能的路线图如图4所示。关于阴极和电解质的加工,有三种平行的方法可用于尝试在中短期内以低成本和高产量的工艺放大和大规模制造SSB。关于阳极制造,锂金属箔在中短期内仍将是首选。如果开发出比容量大的新合金和复合材料并对其进行功能化以使其可溶,湿法涂层工艺在中长期内也是一种选择。当电池充电时,通过电化学电镀原位沉积锂的无阳极设计毫无疑问是一种非常有前途的长期替代方案,随着技术的成熟和新材料的研究/开发,它将被逐渐引入。

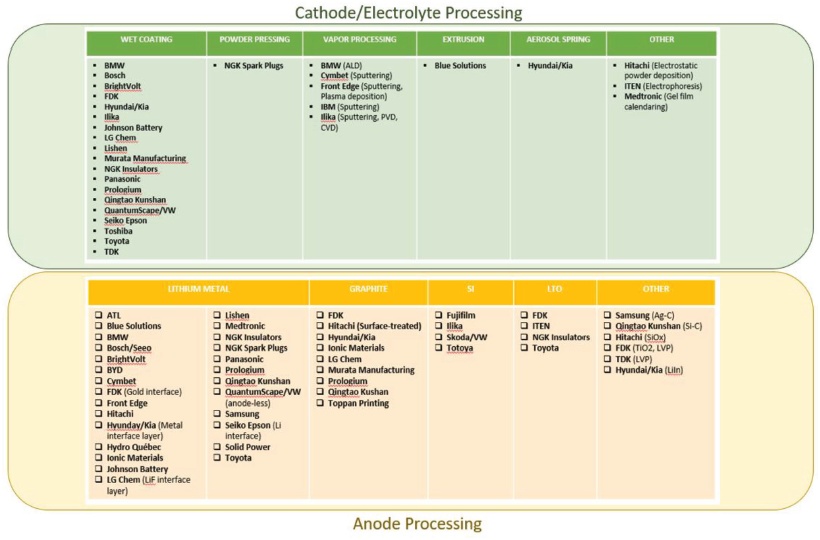

【图5】根据目前用于加工电极和电解液的制造技术,固态电池(SSB)制造方面的主要确定工业参与者。

作为最后一步,为了验证和认可最终的路线图,确定制造SSB的主要行业参与者并根据他们当前使用的工艺技术对其进行分类非常重要。这对于了解所采用的假设和建议的排除标准是否有意义,以及模型本身是否与实践和现实相一致是非常有价值的。有趣的是,他们中的绝大多数已经在遵循这个路线图了(图5)。

总结和展望

综上所述,在简要介绍了材料、潜在市场影响和SSBs背后的技术之后,作者首先介绍了所有目前使用的技术,从小实验室规模开始,到最初的原型制作和工业尝试,然后根据排除标准进行了评估,这些排除标准侧重于实现低成本、高产量、可靠和易于扩展的制造工艺,此外,该工艺对环境友好,并最大限度地降低了与人类健康和工作安全相关的风险。

(中国粉体网编辑整理/文正)

注:图片非商业用途,存在侵权告知删除!