中国粉体网讯 2022年11月,清华大学材料学院杨金龙课题组发现了控制泡沫陶瓷干燥与烧结过程收缩率的新方法,近日,该研究成果以“可3D打印的多功能超高气孔率高强泡沫陶瓷材料”(3D Printable Ultra-Highly Porous and Mechanically StrongFoam Materials for Multiple Applications)为题发表在期刊《先进功能材料》(Advanced Functional Materials)上。

作为一种具有三维网状结构的新型多孔陶瓷材料,泡沫陶瓷具有容重低,气孔率高,比表面积大,渗透性好,强度高,隔音和隔热性能优良,耐高温和耐酸碱腐蚀能力强,热传导率低,抗热震性能优良,化学性能稳定,对气体压力损失小,过滤吸附性好,电、磁、光学等性能优良等诸多特性,因而被广泛应用于冶金、化工、航空航天、汽车、电子、医学等领域,可用作隔热材料、绝缘防渗材料、隔热隔音材料、特种填料、吸音材料、催化剂及催化剂载体、熔融金属和热气过滤器、汽车尾气净化器、多孔介质燃烧器、分离膜、热交换器、燃料电池的电极及隔膜、传感器、热敏电阻、多孔压电陶瓷等,应用前景广阔。

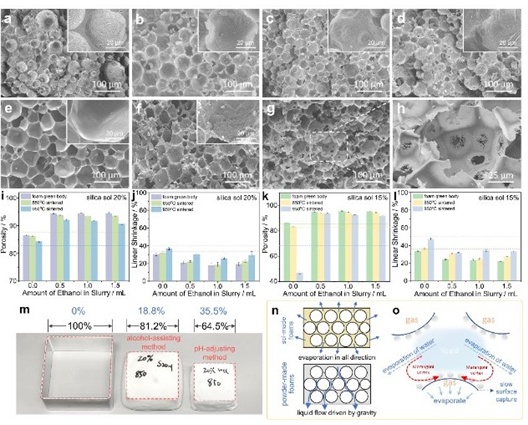

发泡工艺是一种传统的泡沫陶瓷制备工艺,该方法通过机械发泡、注入气流(CO2 )、利用化学反应(如金属与酸碱的反应)产生气体或溶解的低熔点溶剂(如氟利昂)的挥发等途径,将气相分散到陶瓷悬浮体中,经干燥和烧成来获得多孔结构的泡沫陶瓷。该工艺较复杂,不易控制,在干燥与烧结过程中的收缩率非常大,例如采用传统酸碱辅助发泡制得的泡沫陶瓷,线收缩率在35.5%。

杨金龙教授课题组利用醇类分子与氧化物表面基团的吸附作用,增强了发泡剂在颗粒表面的吸附量,通过发泡剂分子链的疏水聚集作用,将坯体的收缩率控制在了20%以下。该研究报道的醇类分子辅助发泡发制得的样品,在相同温度烧结后的收缩率为18.8%,并保持着94.4%的气孔率。同时,该泡沫坯体在未烧结状态下,可承受一定的压力。烧结后,其抗压强度达到1.32-1.69MPa。泡沫陶瓷的隔热性能可达0.0635W/m•K。

泡沫陶瓷及其对比样品的气孔率及收缩率

同时,该体系的泡沫坯体可以用做3D打印直写(DIW)技术,制备不同形状的泡沫陶瓷材料。所制得的未经烧结的坯体可在水的环境下维持10天(或更长时间)气孔结构不发生变化,亦可在乙醇的环境下维持3天(或更长时间)气孔结构不发生变化。这说明该坯体可以被直接用做一些基体材料,如组织工程支架、多孔涂层、隔热材料等,具有广阔的工业化前景。

信息来源:

[1]清华大学

[2] 徐勇等.泡沫陶瓷制备工艺研究进展

(中国粉体网编辑整理/山川)

注:图片非商业用途,存在侵权告知删除