中国粉体网讯 当下,在多晶硅料价格上涨的背景下,颗粒硅因成本优势,成为部分企业追捧的对象,并正计划投入巨资扩大产能。国内部分企业,甚至上市公司在加码颗粒硅产能。在不少主流硅片厂商中,颗粒硅掺杂比例已大幅提高,甚至达到 25% 左右。市场上还一度传出,颗粒硅大有取代棒状硅的声音。

图片来源:协鑫科技

1、TA叫颗粒硅

颗粒硅是用硅烷流化床工艺生产出来的颗粒状多晶硅。圆圆的小颗粒,散发金属光泽,主要成分是硅元素,有着举足轻重的地位。

图片来源:协鑫科技

2、硅烷流化床法颗粒硅(FBR)

硅烷流化床法自研发至今已有50余年历史,是利用硅烷热解并结合流化床技术来生产粒状多晶硅的一种工艺。

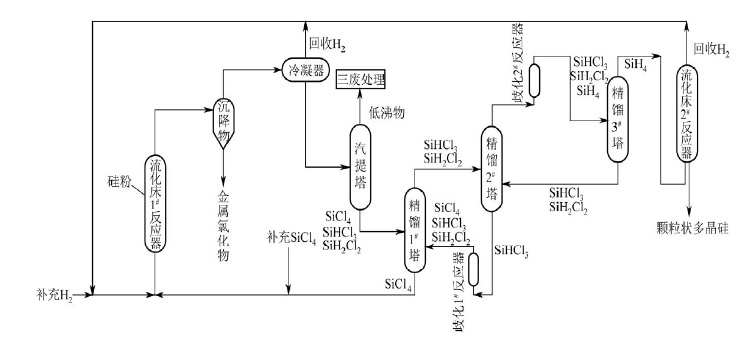

硅烷流化床法生产流程

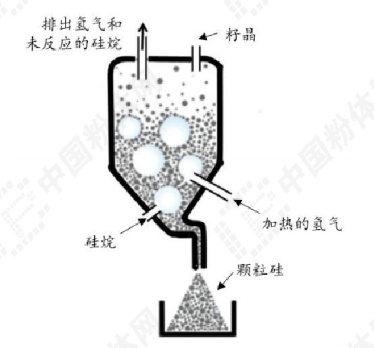

生产过程中,硅烷与氢气以一定速度从流化床反应器底部通入,将从反应器上部加入的作为沉积载体的高纯硅颗粒(直径为 0.2~0.6mm)导引至流化状态。在反应器外部加热器的作用下,硅烷在高纯硅颗粒表面发生化学气相沉积反应,使高纯晶种逐渐长大,从流化床底部取出大尺寸的颗粒产品,同时从上部源源不断的补充硅晶种,以此可实现生产的连续化。

流化床结构示意图

相比于棒状硅,FBR颗粒硅具有以下优点:

♦更低成本,减少了破碎环节,助力应用端成本降低19%;

♦更低损耗,减小对加料筒的内壁冲击力;

♦省时省力,自动加料or复投装置;

♦加料筒多装10%-20%,避免大块料堵塞;

♦投产周期短,生产电耗仅为14.8度电/公斤;

♦品质稳定,全面满足N型单晶指标要求;

♦流动性更好,加速应用端智能化升级。

此外,过去颗粒硅的规模化生产面临金属杂质、氢跳等技术瓶颈,目前行业内已通过研发内衬材料、改进拉棒方式等途径缓解。

3、低碳时代,颗粒硅主导

根据瑞士苏黎世联邦理工学院研究推论,1公顷的树冠面积>每年可消耗205吨二氧化碳。

相较于棒状硅,从整个产业链来看,生产1GW组件至少降低二氧化碳排放约19%。每生产1万吨颗粒硅,减少二氧化碳排放约38.9万吨,相当于多种树约190万棵。

此外,颗粒硅经过多年发展,也已有一定技术突破。

当下,中国在光伏能源的开发上可谓又一次走在世界的前端,在国家政策的助力下,颗粒硅为我国光伏原材料产业的转型升级带来新的契机。颗粒硅将主导太阳能为主的新能源时期,加速低碳时代的到来。

4、企业布局

目前中国生产颗粒硅的主要企业包括:协鑫科技、陕西天宏

协鑫科技控股有限公司(协鑫科技)

是全球领先的高效光伏材料研发和智造商,掌握并引领高效光伏材料技术的发展方向,是多晶硅、颗粒硅、硅片等光伏产品的主要技术驱动者和领先供应商。

在国内最先研发的改良西门子法(GCL法)超大规模多晶硅生产工艺,荣获国家专利奖;拥有自主知识产权的硅烷流化床技术,收购美国Sun Edison的FBR专利及技术团队,目前已成功实现颗粒硅商业化量产。

陕西有色天宏瑞科硅材料有限责任公司(陕西天宏)

是一家集超纯硅材料制造、销售、服务和研发于一体的中外合资企业,由陕西有色金属控股集团有限责任公司的全资子公司陕西有色天宏新能源有限责任公司和全球领先的硅材料制造公司美国REC Silicon共同出资组建。

引进美国REC Silicon FBR-B(第二代流化床)技术生产的粒状多晶硅,建设年产500吨电子级高纯硅烷气、1000吨电子级多晶硅、18000吨粒状多晶硅的硅材料生产线,建成后年产值将达到40亿元人民币。

参考来源:协鑫科技官网、鳌头财经、中国粉体网、萝卜投研、陕西天宏官网

【1】张月梅.硅烷流化床法生产粒状多晶硅的数字模拟.2017.

(中国粉体网编辑整理/星耀)

注:图片非商业用途,存在侵权请告知删除!