中国粉体网讯 低温共烧陶瓷(LTCC)技术是近年来发展起来的令人瞩目的整合组件技术,代表了电子元器件小型化、高频化、集成化和低成本化的发展方向,目前已成为无源集成的主流实现方案。

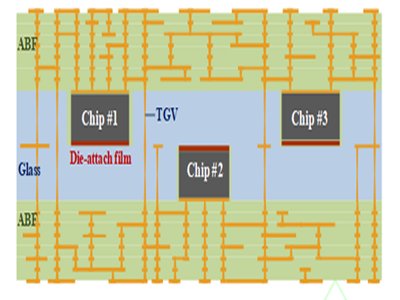

(图片来源于网络)

其技术路线为:根据设计结构,采用低温烧结陶瓷材料,流延制为生瓷带;利用打孔、注浆、精密印刷等工艺在瓷带上制备电路图形,并内埋被动组件;内外电极可使用Au、Ag、Cu等高导低烧金属;多层叠压后,温度低于900℃下共烧,制成三维空间互不干扰的高密度电路基板;表面可贴装IC和有源器件,并形成多种空腔结构;形成无源器件或无源/有源集成功能模块。

LTCC陶瓷的成分组成是决定其物化特性、电性能的关键因素。目前LTCC用陶瓷材料主要有三大类:玻璃/陶瓷复合体系、微晶玻璃体系和非晶玻璃体系。玻璃/陶瓷复合体系、微晶玻璃体系是其中研究的重点。

AlN/玻璃复合体系

AlN/玻璃复合体系是在玻璃体系中加入AlN。AlN具有优异的电性能和热性能,是一种非常有发展前途的高导热陶瓷,添加AlN对提高热导有明显的作用。举例如下:

(1)AlN+SiO2-B2O3-PbO+LiF+碱金属/碱土金属氧化物

其中,碱金属/碱土金属氧化物为K2O、Na2O、Li2O、CaO,LiF为烧结助剂,可以有效降低玻璃液相的黏度,该体系在950~1000℃下热压烧结(18~25MPa)。AlN陶瓷的热导率约为Al2O3的5~10倍,以AlN取代Al2O3制备AlN基复相材料可以得到较好的导热性能,该体系热导率最高可达11w/m·K。

(2)AlN+SiO2-B2O3-ZnO-Al2O3-Li2O

在850~1050℃下热压烧结。εr=3.7~6.1,tanδ=0.002~0.004GHz,TEC为1.8~3.7×10-6/℃,室温下热导率为4.69~11.56w/m·K。该体系的特点是热导率高,可以在更大功率器件、更高密度封装中使用,同时具有较好的介电性能和热膨胀系数。

硼硅酸盐+陶瓷体系

(1)陶瓷+Bi2O3-B2O3-SiO2+助熔剂

可加入的陶瓷有:Al2O3、TiO2、CaO等,助熔剂为:Li2CO3、CaF2、LiF,烧结温度小于700℃,烧结收缩率在0~20%可控。εr=5~20,tanδ<0.002GHz,可应用于高频电路、可集成化陶瓷基板和微电子封装材料等领域。

(2)ZnO-TiO2+ZnO-B2O3-SiO2

微波介质陶瓷材料。锌硼硅玻璃为助熔剂,体系烧结温度小于900℃,可与银电极共烧。负τf的锌硼硅玻璃与正τf的TiO2结合,可调整τf到接近零。材料的τf=0±10ppm/℃,εr=24~35.3,Q·f达13000GHz。

(3)SiO2-B2O3-Al2O3+碱土金属氧化物+陶瓷

碱土金属氧化物以SrO为主,陶瓷为Al2O3、TiO2、堇青石、莫来石中的2~3种,体系烧结温度在850~950℃。εr>10(1.9GHz),TEC为5.9~6.4×10-6/℃(50~300℃)。作为多层配线板基板材料时,调节堇青石或莫来石的含量,可以将基板材料中的层间线性热膨胀系数差控制为不大于0.25×10-6/℃。

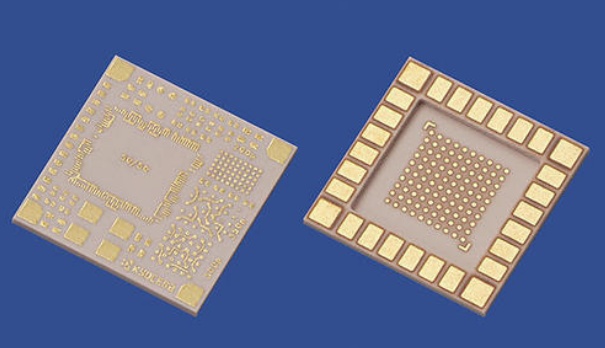

(图片来源于网络)

堇青石玻璃体系

MgO-Al2O3-SiO2+助熔剂+改性剂

MgO-Al2O3-SiO2+助熔剂+改性剂体系微晶玻璃的主晶相为堇青石,机械强度较高,介电性能优良,热稳定性和抗热冲击性能良好,一个显著的特点是其与铜导体在氮气中共烧时稳定,因此受到了国内外研究者的广泛关注。

硅铝玻璃体系

有CaO-Al2O3-SiO2、BaO-Al2O3-SiO2、Li2O-Al2O3-SiO2等。

CaO和SiO2含量比的增加降低了玻璃的析晶活化能和烧结温度,但增加了样品的介电常数、介电损耗和热膨胀系数。所制备的微晶玻璃烧结温度≤1000℃,εr≤7.5,tanδ≤0.0005,TEC≤4.3×10-6/℃,有望用于低温共烧陶瓷基板材料。

钙硼硅玻璃体系

(1)CaO-B2O3-SiO2-ZnO-P2O5+稀土氧化物

稀土:Y、La、Sm、Gd等,采用溶胶-凝胶法,烧结温度750~950℃。所制备的微晶玻璃陶瓷材料具有优良的化学均匀性和材料纯度均匀性,以及良好的性能重复性。

(2)CaO-SiO2-B2O3+SiO2-B2O3-Na2O-K2O-Li2O

用该材料制备的127μm的LTCC生带表面平整、光滑,可在850℃左右烧结。εr=5~7,tanδ<0.02GHz。

(3)CaO-B2O3-SiO2-ZnO-P2O5

B2O3可以降低玻璃的高温黏度,降低烧结温度;ZnO-P2O5的添加降低了烧结温度,促进晶体形核生长。该体系烧结温度为750~850℃。εr=4.9~5.5,tanδ=0.001~0.0025MHz。

高介电常数体系

(1)Li2O-Nb2O5-TiO2+低熔点氧化物

低熔点氧化物:B2O3、B2O3-ZnO、B2O3-CuO、Li2O-V2O5,该体系原烧结温度1100℃,添加少量低熔点氧化物后烧结温度下降到900℃。εr=32~52,Q·f和τf较小。

(2)Bi3x-yLayZn2-2x-mAmNb2-x-nBnO7

微波介质陶瓷,材料的晶体结构和相组成简单。A=K1+、Li1+、Ba2+等,B=Mn4+、Ti4+、Ta5+等,烧结温度900~1000℃。εr=80~150,tanδ<0.0003,绝缘电阻ρV≥1012Ω·cm,抗电强度Eb≥10kV/mm。

(3)(Bi3xM2-3x)(ZnxNb2-x)O7

M=Zn、Ca、Cd、Sr,烧结温度900~1020℃。为低损高介的微波介质陶瓷,εr=70~150,tanδ<0.0006,绝缘电阻ρV≥1013Ω·cm,Q·f=1000~6000GHz,τf=-50~-80,介电常数温度系数覆盖范围宽,为-300~+60ppm/℃,且在-55~125℃的范围内可以根据材料组成调节。

(4)BaCO3-ZnO-TiO2+助烧剂

微波介质陶瓷,助烧剂为Li2O-ZnO-B2O3玻璃或者BaCu(B2O5)。通过传统的固相反应合成,材料烧结温度在900℃以下。具有较好的微波介电性能:εr=25~35,Q·f>12000,τf=-10~+30ppm/℃;材料工艺稳定,重复性好;能与银电极得到较好的共烧匹配。

参考来源:

[1]张晓辉,郑欣.低温共烧陶瓷材料的研究进展

[2]郑琼娜等.低温共烧陶瓷材料及其制备工艺

[3]虞成城.低温共烧陶瓷技术发展及行业现状分析

(中国粉体网编辑整理/山川)

注:图片非商业用途,存在侵权请告知删除!