中国粉体网讯 低温共烧陶瓷(Low-temperature cofired ceramics,LTCC)技术是1982年由美国休斯公司基于高温共烧陶瓷(HTCC)开发出的新型共烧技术,用以提高大型计算机的运算速度和性能。上世纪90年代开始,日本和美国的NEC、富士通、IBM、村田等公司将LTCC技术成功引入通讯商业领域,LTCC开始朝向移动通讯和高频微波应用领域发展。

什么是低温共烧陶瓷(LTCC)技术

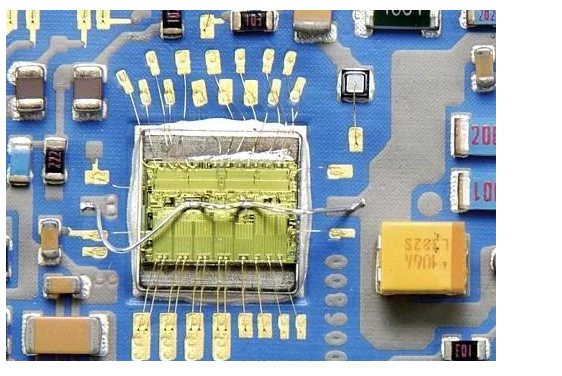

所谓低温共烧陶瓷(LTCC)技术,就是将低温烧结陶瓷粉制成厚度精确而且致密的生瓷带,作为电路基板材料,在生瓷带上利用激光打孔、微孔注浆、精密导体浆料印刷等工艺制出所需要的电路图形,并将多个无源元件埋入其中,然后叠压在一起,在900℃下烧结,制成三维电路网络的无源集成组件,也可制成内置无源元件的三维电路基板,在其表面可以贴装IC和有源器件,制成无源/有源集成的功能模块。总之,利用这种技术可以成功地制造出各种高技术LTCC产品。

以上的解释有些难以理解,笔者这样说吧,整个低温共烧陶瓷部件就好比一座大楼,层与层之间呢,就像三层的财务部门和四层的销售部门,发挥不同的功能,但他们属于同一个公司系统。而在每一层中又有不同的办公室,分别发挥会计、出纳、财务主管等作用,他们又是一个小团队。而低温共烧陶瓷就是这座大楼的建筑,里面的线路、电容、电阻、等元件就好比大楼里的走廊通道、部室等。它们各司其职,又构成一个整体保证系统运行。只不过,低温共烧陶瓷部件一般是非常非常小的。

(图片来源于网络)

什么是“低温共烧”

1、低温

LTCC的“低温”是相对于高温陶瓷共烧(HTCC)的约1400~1500℃的烧结温度而言的。为了保证传统的高电导率、低熔点的厚膜导体浆料(以银为主)可以成功地应用到LTCC工艺中,烧结温度一般低于900℃。

2、共烧

由于部件中的元器件及电路是在“埋在”陶瓷中和陶瓷一起烧结而成,故称之为“共烧”。

LTCC的优势

1、陶瓷材料具有优良的高频、高速传输和宽通带的特性。根据配料不同,材料介电常数大范围可调,提高了电路设计的灵活性;以高电导金属作为布线导体,有利于提高电路系统的品质因数。

2、热膨胀系数低,有利于高密度封装的可靠性;绝缘性和温度稳定性好,适应大电流和高温应用要求,电路散热性好,可靠性高。

3、易于实现多层互连,有利于小型化和低延时;可形成空腔和阶梯结构,并内埋多种无源元器件,结合表面贴装技术,实现有源无源集成,有利于提高组装密度。

4、工艺兼容性好,可与不同特性的材料和元器件结合,并与其他多层布线技术兼容,开发混合多芯片组件技术。

5、非连续性生产,有利于提高制品优良率和降低成本,缩短生产周期。

6、节能、节材、绿色、环保。

LTCC的应用

由于LTCC优异的性能,它已被成功地用于集成电路封装、多芯片模(MCM)、微电子机械系统(MEMS)、各种片电感、片电容、片式变压器、片式天线的制造。应用领域涉及移动通信,汽车,医疗,航空航天和军事。

1、在无线通讯领域的应用

LTCC最重要的应用领域是射频和微波,目前,在无线通信领域的应用包括从微波低端频率的GSM、CDMA、TDMA、蓝牙和无线LAN到毫米波波段30GHz的LMDS,有的应用达到40GHz甚至更高。其中大批量的应用是围绕着移动通信手机,个人数字助理(PDA),笔记本电脑这类个人电子产品展开的。

(图片来源于网络)

2、在汽车电子系统中的应用

由于LTCC密封性好,耐高温,抗振动,可用于发动机控制模块,制动防抱死模块(ABS)。

3、在医疗领域的应用

在医疗领域,LTCC可用于心脏起搏器,助听器及各种医学检测和监护仪器。特别是心脏起搏器,由于要植入人体,要求必须具备体积小,可靠性高,对人没有毒副作用。所以,LTCC技术是很好的选择。

4、在燃料电池领域的应用

随着移动通信在全球的迅速普及,传统的电池不再是最适宜的能源。随着功能的增加和传送多媒体的需求,再考虑到价格因素,可以选择LTCC技术作为实现燃料电池系统的技术载体。

5、其它应用

LTCC技术还可用来制造各种片式元件。多层陶瓷电容器本身就是使人们受到启发,使低温共烧陶瓷技术得以诞生的技术。此外,片式电感,片式变压器也已经用LTCC技术研制出来,投入了批量生产。

LTCC的产业前景

1、LTCC作为无源集成的主流技术,契合电子制造业小型化、集成化、高频化的发展方向,在高频通讯,特别是5G通信领域极具技术优势。

2、受智能设备等终端市场拉动,LTCC产值逐年提升,但国内外差距依旧明显,同时,行业面临着材料国产化低、成本居高不下、MCM集成技术竞争等问题,LTCC产业挑战与机遇并存。

3、元器件国产化、行业高增长以及日趋完善的产业结构为LTCC提供了良好的发展契机。LTCC产业需把握准确的市场定位,借助自身优势,灵活适应终端产品的发展需求。同时应持续加大研发投入,才能在行业“风口”到来时,实现跨越式的发展。

参考资料

[1]王瑞庭.低温共烧陶瓷技术的现状和走向.真空电子技术

[2]虞成城等.低温共烧陶瓷技术发展及行业现状分析.电工材料

[3]王睿等.低温共烧陶瓷技术及其应用.硅酸盐学报

(中国粉体网编辑整理/山川)

注:图片非商业用途,存在侵权告知删除