中国粉体网讯

中国粉体网:大家好!我是中国粉体网的编辑记者安振华。“2019全国石英大会”在徐州隆重召开期间,我们邀请了来自科研院所、高等院校的多位专家学者走进我们的对话栏目,并就石英的深度提纯技术、高纯石英行业如何做强、粉体技术工艺的重要性以及产学研协作等一系列议题发表他们的看法和建议,同时也介绍他们近期的一些科研成果。现在接受我们文字采访的是来自西南科技大学的孙红娟教授。孙老师您好!

孙红娟教授(以下简称“孙教授”):你好。

孙红娟教授出席2019全国石英大会

中国粉体网:高纯石英原料有什么特点?有哪些关键的评价指标?通过您的研究,您认为哪种石英原料比较适合提纯?

孙教授:首先,要科学地认识“高纯石英原料”,这一概念是伴随着高新产业经济发展和技术进步而出现的。随着航天、半导体集成电路、光纤通讯和太阳能光伏等产业的迅速发展,相关高新技术产品对石英砂的化学纯度要求越来越高,逐渐出现专门用于制造这些产品的高纯石英砂,生产高纯石英砂的原料则主要来源于纯净的石英矿物资源。然而,传统的玻璃用硅质原料、铸造型砂用石英砂原料等杂质元素含量较高的石英矿物资源不具备生产高纯石英砂的经济和技术可行性,应将“高纯石英原料”与“玻璃硅质原料”区别开来,高纯石英原料更符合现代高新产业对原料极高化学纯度的特征要求。

因此,“高纯石英原料”要区别于以往用于低端产业的劣质石英资源,而是指那些能被现有成熟的矿物加工技术将其SiO2纯度提纯至99.9%及以上的天然石英矿物资源,提纯后的高纯石英砂满足现代高新产业使用效能的严格要求。高纯石英原料对地质成矿条件的要求十分严苛,依据统计石英原料的化学分级及其市场价格分析结果,满足这一条件资源量的仅占石英资源总储量的1%。所以,高纯石英原料除了矿物加工目标瞄准为高新技术产品的应用特点外,本身也体现出储量稀缺的资源属性。

谈到关键评价指标,有必要指出的是,以往判断石英矿物资源是否具备高纯石英潜力主要基于化学纯度(SiO2和常见杂质元素含量)和气液包裹体的含量。毋庸置疑,化学纯度作为一个直观的重要指标来评价石英原料的优劣,这样的评价方法虽然可以简单快速地判别熔炼水晶的品质,但在处理其他复杂的替代原料时,具有明显的局限性,即缺乏对原料性质的全面了解,杂质元素的赋存状态并不明晰,不利于指导石英资源的加工利用。

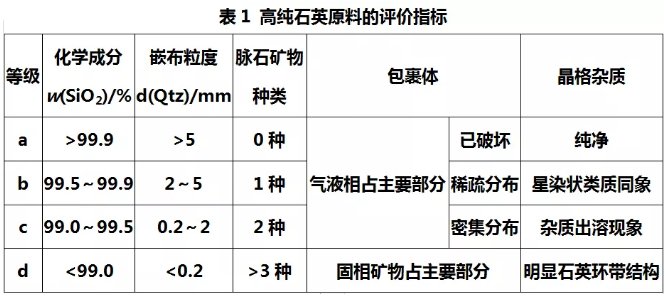

为了解决高纯石英原料的选择与评价问题,我们课题组前期进行了大量室内和野外工作,提出一套科学可行的评价方法,具体涉及到化学成分、嵌布粒度、脉石矿物、包裹体和晶格杂质5个关键评价指标,这些因素之间的关系常常交叉耦合,构成了高纯石英原料的评价因子。依据我们实验室的研究成果,我们认为,当石英原料在以上5个关键评价指标中有3个及以上指标达到a级时(表1),可以推荐为高纯石英原料。

比较适合提纯的石英原料:最好的是:一、二级天然水晶。从高纯石英原料产出的地质条件来看,相较于外生矿床,最好产出于稳定地质条件的内生矿床,特别是岩浆高度结晶分异的花岗伟晶岩的石英脉中,这类高纯石英原料一般具有脉石矿物少,嵌布粒度大,易解离,和低晶格杂质含量的优势,这类花岗伟晶岩型石英原料是最有前景的水晶替代原料。

中国粉体网:各种石英原料的提纯工艺有何不同?主要依据是什么?

孙教授:石英提纯工艺流程是基于石英原料的工艺矿物学研究和可选性试验结果而设计制定的。初级加工工艺取决于脉石矿物种类和嵌布粒度,比如矿石中含较多长石、云母,经破碎粉磨后充分解离后,采用反浮选或高梯度磁选等工艺去除脉石矿物;而深度提纯工艺主要针对石英内部以类质同象形式存在的晶格杂质,必须采用氢氟酸进行酸洗,甚至氯化焙烧等才能去除。因此,具体的提纯工艺应视石英原料品质而定。

需要注意的是,高纯石英砂的生产是一个系统工程,它的成功绝不只是依赖于高纯石英制备技术的改进而已,更重要的是高纯石英原料产出地质条件的研究程度,还有开采程序、制备工艺以及检测与质量控制等其他因素的影响。

目前,工业上成熟应用的石英提纯传统工艺有分选、擦洗、煅烧-水淬、磨矿、筛分、磁选、重选、浮选、酸浸、微生物浸出、高温脱气等,深度提纯工艺有氯化焙烧、辐照色选、超导磁选、高温真空等等。

(1)浮选是利用矿物表面性质差异,实现长石、云母等硅酸盐矿物与石英分离的有效的物理选矿方法。

(2)酸浸工艺主要目的是在酸溶液中除去可溶的铁质矿物,影响酸浸提纯效果的因素有石英砂粒度、温度、时间、酸种类、酸浓度、固液比等,提高温度和酸液浓度、降低石英颗粒的半径均可提高Al的浸出率和浸出速率。单种酸的提纯效果有限,而混合酸具协同效应,可大幅提高Fe、K等杂质元素去除率。

常见的无机酸有HF、H2SO4、HCl、HNO3、H3PO4、HClO4等,一般是两种或两种以上按一定比例混合使用。

(3)微生物浸出是指利用微生物浸除石英砂颗粒表面的薄膜铁或浸染铁,这是新近发展起来的一种除铁技术。

(4)磁选主要用于除去石英砂中的磁性矿物,如可以通过强磁选机除去赤铁矿、褐铁矿、黑云母等弱磁性矿物,而强磁性矿物如磁铁矿则可以通过弱磁选机除去。

(5)擦洗脱泥提纯,擦洗是指借助机械力和砂粒间的磨剥力来除去石英砂表面的薄膜铁、粘结及泥性杂质矿物和进一步擦碎未成单体的矿物集合体,再经分级作业达到进一步提纯石英砂的效果。目前主要有棒磨擦洗和机械擦洗。影响擦洗效果的主要因素为擦洗机的结构特点及配置形式;次要因素为擦洗时间、擦洗浓度(擦洗浓度一般以50%-60%为宜)。

(6)氯化焙烧又称氯化脱气,利用颗粒表面与内部在高浓度氯气作用下产生的化学位梯度,促使气液包裹体扩散出去。石英颗粒表层的碱金属、碱土金属和残余的包裹体等杂质在高温下与氯气反应生成气态氯化物,相较于其他金属离子,Al和B的反应活性较低,高温气流将这些杂质元素的氯化物带走,从而达到深度提纯的目的。

氯化焙烧是一种深度提纯工艺,成本较高,处理能力有限,具有一定危险性。当前,只有美国尤尼明公司实现该工艺的工业应用,安徽蚌埠玻璃工业设计研究院和东海太平洋公司进行了尝试,实验室试验取得部分成功,但尚未见应用于大规模工业生产。该工艺对进料要求较高,一般是经过传统工艺提纯后,SiO2纯度达到99.99%,杂质总量小于100×10-6的石英砂才能满足进料要求,起氯化作用的气体主要是Cl2,可单独使用,也可与HCl混合煅烧,而高纯N2和Ar的混入可降低废气处理压力。氯化焙烧的装置多为自行设计,还没有统一的标准设备,仍处于不断发展完善过程中。

(7)其他工艺

(a)高温真空法。该工艺指温度在1000℃以上,0.01Mpa的真空状态下,气液包裹体内外形成巨大的压力差使其发生爆裂,同时,高温真空状态有利于脱去石英砂中的羟基。

(b)高温掺杂提纯法。采用杂质总含量为41.94×10-6的石英粉,先后掺入NaNO3、Al(NO3)3·9H2O,在900℃下煅烧,获得石英精砂杂质总量小于25×10-6,达到IOTA-Std标准。在石英砂中添加NaCl进行高温煅烧,用盐酸和氢氟酸的混合酸进行酸浸,对铁、钛元素的去除效果良好。

(c)煅烧-酸淬法。采用“水洗→酸浸→焙烧→水淬→二次酸浸”的工艺,将石英进行高温煅烧,待其晶相转变为鳞石英后,立即置于混酸溶液中,杂质反应为水溶性的金属盐,水洗后得到石英精砂。

(d)微波爆裂法。是一种去除高纯石英砂生产中气液包裹体杂质的方法,由于石英介电常数低,几乎不被加热,而其中的气液包裹体和杂质可在短时间升温到1000℃以上,产生的热应力足以将气液包裹体或杂质界面拉裂形成裂纹,在外加载荷的作用下,实现破坏包裹体与剥离杂质的目的。

(e)超声波分散提纯法。由于超声波对液体传播介质产生空穴效应,巨大的压力将对液体中固体颗粒进行猛烈冲击,石英颗粒表面的杂质迅速脱落,达到提纯的目的。

孙红娟教授在2019全国石英大会上演讲

中国粉体网:氯化物焙烧提纯工艺的原理和优势?以及影响提纯效果的因素有哪些?

孙教授:在谈这个话题前,我要强调如果高纯石英原料品质不佳,即便穷极当前先进矿物加工技术,也难以在可接受的经济和环保成本下获得理想的高纯石英砂产品。当前研究和生产的难点是去除石英晶格内以类质同象形式均匀分散的杂质元素,这一项目是限制高纯石英原料可加工潜力的关键指标。尽量优先选择低晶格杂质和包裹体含量的高纯石英原料进行加工。

氯化焙烧又称氯化脱气,利用颗粒表面与内部在高浓度氯化剂作用下产生的化学位梯度,促使气液包裹体扩散出去。氯化焙烧优势在于可以去除部分石英晶格杂质,氯化剂的选择最为关键,一般采用高纯氯气或氯化氢进行焙烧,焙烧温度和时长对提纯效果也有影响。

中国粉体网:硅石尾矿(渣)的综合利用非常有意义,国内目前硅石尾矿综合利用的现状怎样?另外,尾渣加工所需要的成本的大概情况?

孙教授:硅石尾矿的年排放量上千万吨,资源化利用是保持绿水青山的必然之路。硅石尾矿的综合利用途径因地制宜,低品质尾矿可直接用作建筑石料和建材制品,杂质含量不高的石英尾矿尾砂也可用作玻璃、陶瓷、型砂或耐火材料用石英原料,杂质含量高的可用作色石渣原料和建筑用集料,颗粒较粗的石英尾矿可通过色选进行提纯和分级利用,颗粒细的可用于化工生产提取SiO2组分或用于水泥生产原料。一般说来。通过对硅石尾矿的综合利用评价,可望实现其整体和全组分利用。具体的尾渣的加工成本可随产品的加工类型和市场变化而发生波动,一般从10多元至数百元不等,但产品的附加值也可达到数十至数百元。

中国粉体网:硅质材料的发展趋势?整个石英产业链要向更高层次、更高质量方向上发展,您认为,最缺乏的是什么?

孙教授:硅质材料的加工生产涉及到多个的工业体系,其发展趋势与我们国家整体的经济发展水平的紧密相关,改革开放40年来,硅质材料的加工也经历了从中国制造到中国智造的跨越。从早期依托原料优势,直接出售矿产品和低水平代加工,变革至以科技创新为动力,瞄准高端设备制造的石英材料深加工产业链。

不过,我们也应该看到,整个产业链最关键的原料受到“卡脖子”威胁,下游高端产品生产技术自主化率不足,要向更高层次和更高质量上发展,还面临的诸多艰巨的挑战。对于关键原料自主化,最缺乏的是系统的矿物加工工程思想。

高纯石英砂作为现代国防、信息和能源等高新产业必须的关键战略矿物资源,目前严重依赖进口美国尤尼明公司产品的局面亟待改变,优质高纯石英砂的生产必须要实现独立自主。根据对尤尼明公司高纯石英砂生产体系和我国当前高纯石英工业现状的分析,高纯石英原料的稳定供应的关键是寻求优质高纯石英矿产资源,且进行系统地勘查评价和科学梯度开发。高纯石英矿产资源必须在充分勘查和咨询后,由政府部门进行规划和合理配分,选择有实力的企业进行科学开发,这一系统工程要有专业地质单位、科研部门、选矿企业和质量监督等多方合作推进。当务之急是依据相关高纯石英原料的研究成果,尽快制定适用于指导地质单位进行高纯石英矿产资源勘查工作的《高纯石英原料地质勘查规范》。

为国家紧缺战略矿物资源提供智慧支持,这是我们矿业工作者的共同的时代使命和事业担当,期待共同改变高纯石英生产加工现状,早日实现关键生产原料的充分自给。

附:孙红娟教授简介

孙红娟,博士,教授、博导,中国地质学会矿物学专业委员会委员,中国矿物复合材料专业委员会委员,中国硅酸盐学会非金属矿分会理事,中国矿物岩石地球化学学会矿物材料专业委员会委员,四川省纳米协会副理事长。四川省非金属矿粉体改性与高质化利用技术工程实验室主任。从事固体废物资源化、矿物晶体化学、矿物材料学理论及应用研究。先后主持或主研国家自然科学基金5项、国家重点专项2项、省部级项目6项,国家及部级重点实验室开放基金3项;企业合作项目25项。获四川省科技进步三等奖2项(排名第1和2);授权发明专利14项;在国内外学术刊物发表论文200余篇, SCI、EI检索70余篇;出版专著1部。