陶瓷材料的脆性是物质的化学键合性质和它的显微结构所决定的,因此要解决它并不是一件容易的事。但是可以通过一定的途径来减缓它对材料的损害,以改善陶瓷材料的性能,这习惯上称为改善陶瓷的脆性。陶瓷材料的脆性是可以在很大程度上得到改善的,增韧的主要机理有以下几种。

1、相变增韧

相变增韧是一种有效的补强、增韧方法,它是利用多晶多相陶瓷中某些相组分在不同温度的相变,从而达到补强、增韧的效果,这统称为相变增韧。在ZrO2四方相多晶体或以四方相ZrO2为第二相颗粒的陶瓷基复合材料中,裂纹尖端附近高应力的作用导致四方相ZrO2晶粒(t相)转变为单斜相(m相),这种马氏体相变所产生的晶格体膨胀和剪切在裂纹尖端形成屏蔽,减缓裂纹尖端应力集中,阻止裂纹扩展,从而提高了材料的断裂性。目前,相变增韧已成为结构陶瓷增韧的主要手段之一,也是研究的较为成熟的一种增韧机理。

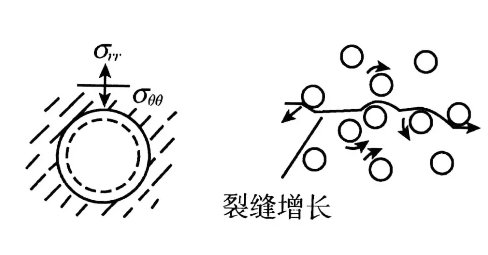

2、裂纹偏转

裂纹偏转机理源于在基体/分散相界面上围绕分散相粒子的应力场,该应力场也是由于弹性模量或热膨胀系数的差异而引起的。由于存在局部的张应力和压应力,裂缝扩展时,必然选择局部的张应力区域而不会进入压应力区域,裂纹发生偏转,改变扩展路径,产生弯曲、倾斜和扭曲,形成非平面裂纹面;裂纹扩展路径延长,消耗更多的裂纹扩展能,从而起到增韧作用(如图)。

裂纹偏转程度越大,增韧效果越好。具体来说,增韧效果与补强效果的形状、位置及周围的应力场有关。补强剂为具有较大长径比的棒状颗粒时增韧效果最好,在适当的范围内增加补强剂的含量有利于提高增韧效果。

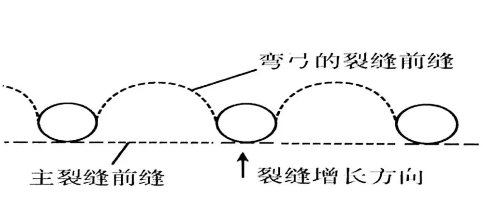

3、裂纹弯曲

当异质相颗粒足够强时,基体中扩展的裂纹在遇到异质相颗粒时将不能轻易穿过该颗粒,从而可能在该颗粒之间发生弯曲。此时,要使裂纹摆脱颗粒的钉扎继续向前扩展,必须进一步提高裂纹扩展驱动力,从而起到增韧作用(如图)。

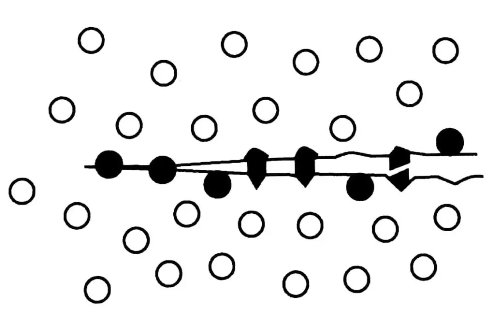

4、裂纹桥联

当纤维、晶须或金属颗粒作为第二相时,由于颗粒尺寸长度较大(金属会发生形变),裂纹有时不是靠偏移或弯曲绕过异质相颗粒,而是直接穿过颗粒,此时颗粒起到裂纹桥联的作用,可以明显提高R-曲线上的韧性平台。对于颗粒状的纳米材料,虽然R-曲线上的韧性平台改变不大,但却可以使R-曲线在短的裂纹长度上出现陡然上升的情况。对金属/陶瓷基复合材料来说,金属颗粒的弹性拉长使裂纹桥联是金属陶瓷中的有效增韧机制。当裂纹扩展到陶瓷/金属界面时,由于延性金属颗粒和脆性基体的形变能力不同,引起裂纹局部钝化,某些裂纹段被迫穿过颗粒,而被拉长的金属颗粒起桥联作用(如图)。

延性颗粒的弹性形变有助于金属陶瓷韧性的提高,即在这个过程中金属相将发生塑性变形并消耗很多的能量,从而提高了材料的韧性。

5、纤维(或晶须)与微颗粒增韧

在基体中掺入高强度、高韧性的纤维或高韧性的金属微粒,可使宏观裂纹在穿过纤维或微粒时受阻,从而提高了材料的强度和韧性。当金属颗粒作为异质相时,金属颗粒在裂纹扩展应力作用下的塑性变过程可以消耗大量能量,从而提高材料的断裂韧性。当异质相为铁电或压电相时,电畴在裂纹尖端应力的作用下转向或产生压电效应时,也会消耗一定量的机械能,同样可以起到增韧作用。另外晶须的脱黏、拔出作用也是晶须增强的机理(如图)。